机械设计中零件设计的常见问题及经验分享

在机械设计中,零件设计是一个至关重要的环节。它不仅关系到整个机械系统的性能和寿命,还直接影响着产品的质量和成本。然而,在实际操作中,我们常常会遇到各种问题和挑战。为了帮助大家更好地应对这些难题,本文将分享一些零件设计中常见的误区和经验。通过这些分享,希望能够帮助大家提升零件设计的水平,进而提高整个机械系统的性能和质量。

这里我们总结了零件设计中常见的一些问题,并发现随着深入探讨,每个问题的重要性逐渐显现。尽管例子可能具有一定的局限性,但我们希望读者能够触类旁通,从中汲取更多启示。同时,我们也欢迎资深工程师们补充更多内容!

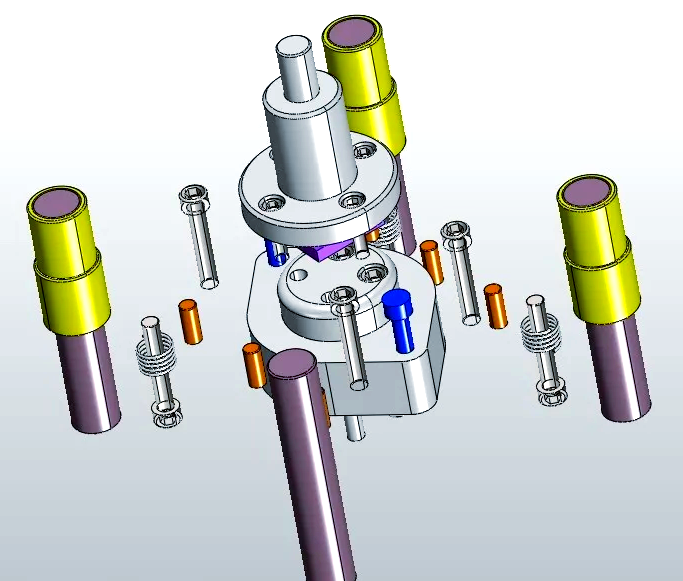

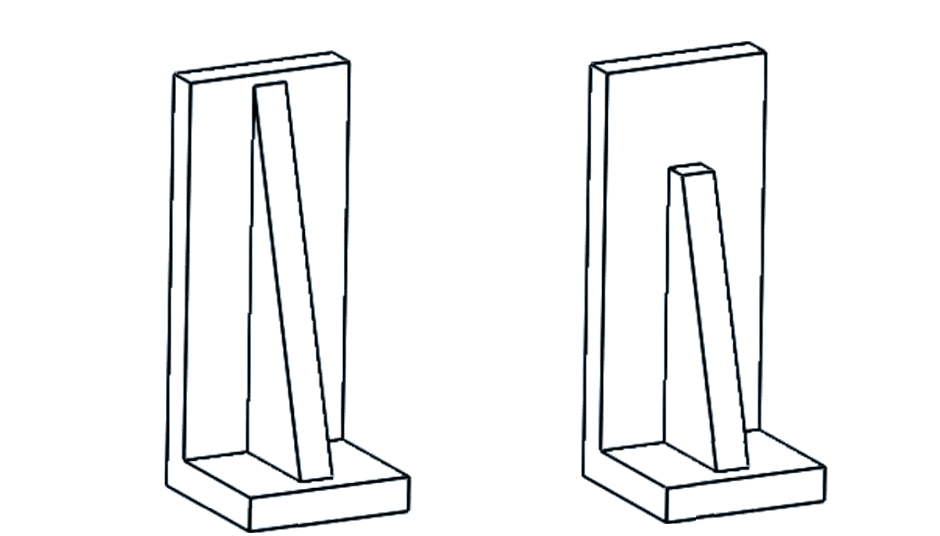

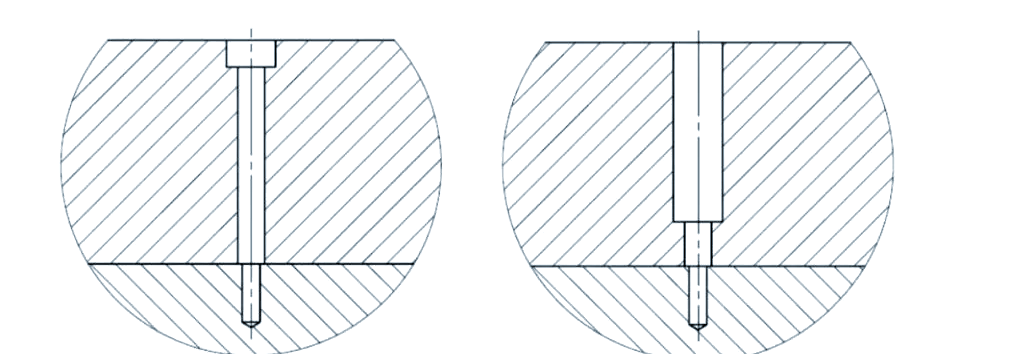

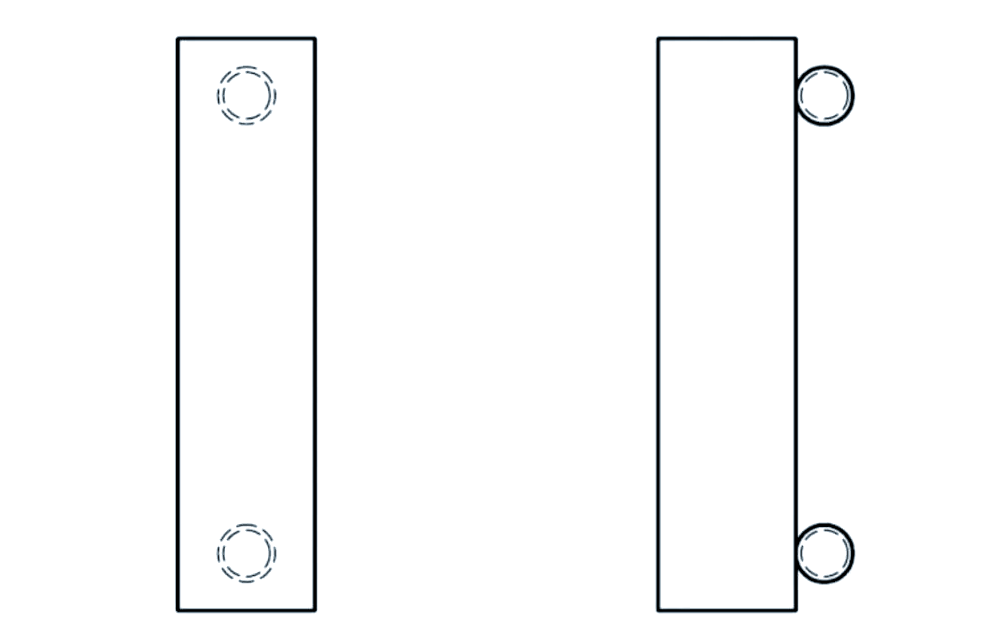

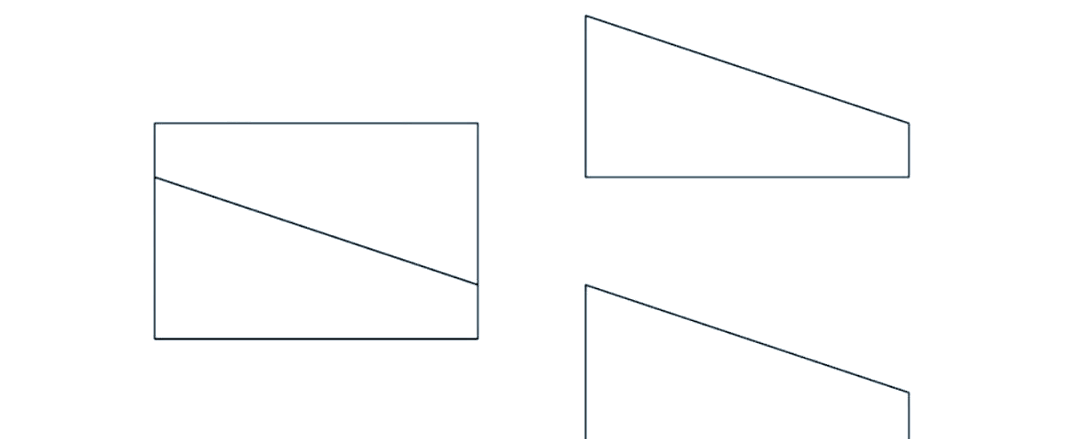

其中,一个经常出现的问题是圆角设计的不合理性。例如,图一(左)所示的零件就存在圆角设计不当的情况。有些新手工程师可能会因为追求美观等原因,将台阶过渡处设计成圆角。然而,这样的设计在加工时会导致问题,如图一(右)所示,加工刀具的切削刃长度不足,容易发生让刀现象。因此,更合理的做法是直接将过渡处设计成直角,如图二所示。

图一 圆角设计的不合理

在零件设计中,圆角的设计合理性至关重要。然而,有些工程师在设计时可能过于追求美观,将台阶过渡处设计成圆角,这在实际加工中可能会遇到问题。由于加工刀具的切削刃长度有限,这样的设计容易导致让刀现象,进而影响零件的加工质量。因此,为了确保零件设计的合理性,我们应该避免不必要的圆角设计,而是直接将过渡处设计成直角,这样不仅能简化加工过程,还能提高零件的质量。

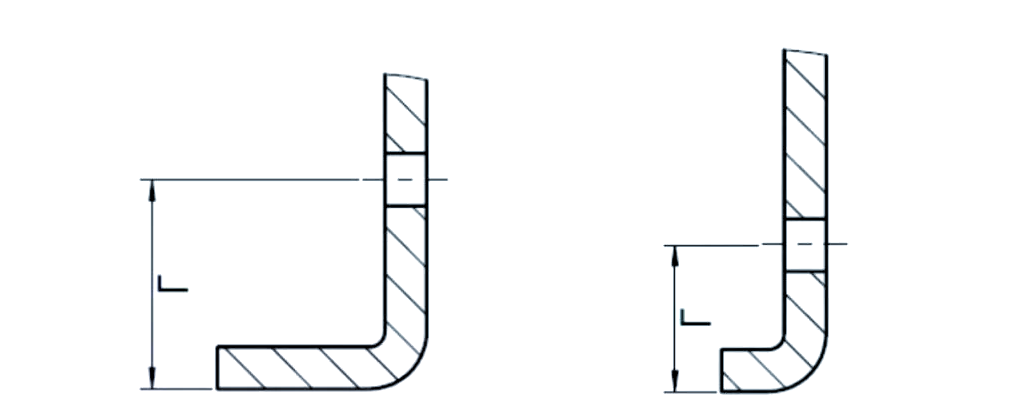

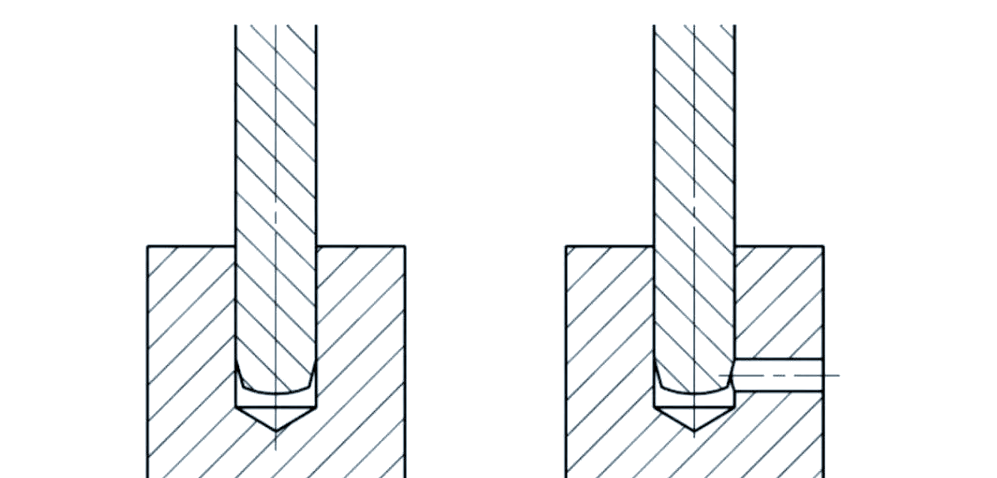

图二 焊接端部锐角的去除

在零件设计过程中,焊接端部的锐角处理也是一个需要关注的细节。为了确保焊接过程的顺利进行,同时避免可能产生的安全隐患,我们通常需要去除这些锐角。这样不仅能让零件更加安全易用,还能简化后续的加工和装配步骤。

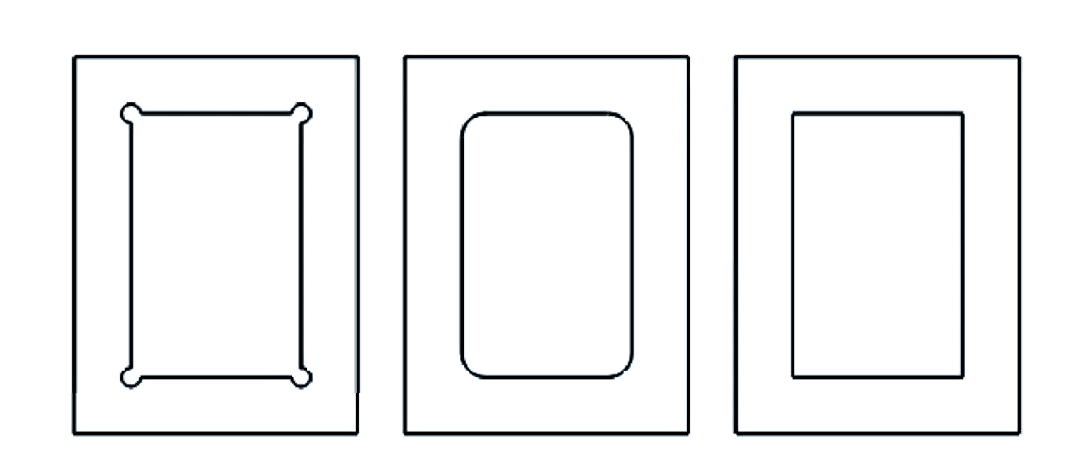

缩小大面积精加工的范围。

注重加工的工艺性。

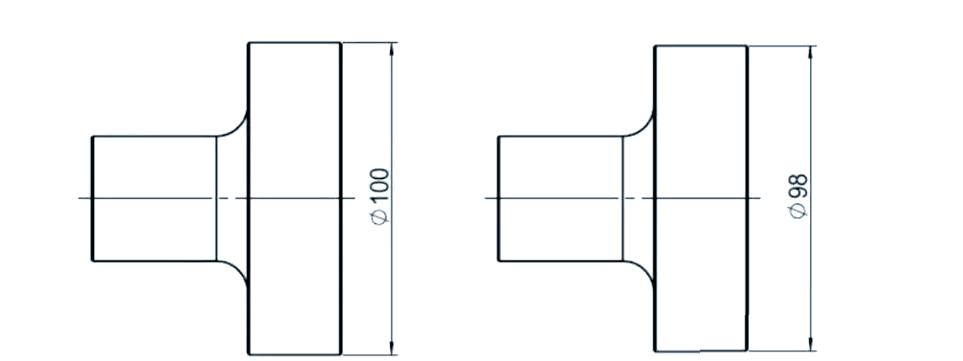

在进行加工时,若直径设计为100,建议选用直径为105或110的圆钢进行加工,以确保加工精度;若直径设计为98,则可选择直径为100的钢料进行加工,同样能够满足加工要求。

沉头孔深度不足,使得无法匹配到合适长度的螺钉,这一点在M3以下的螺丝孔中需特别留心。

在钣金加工过程中,如果直孔或螺纹孔与弯折处的距离过近,且先进行打孔后弯板操作,那么很可能会导致孔洞的损坏。

若钣金的弯折长度过短,将会对钣金的制作造成不利影响。

在制作钣金时,应尽可能选用标准刀具,以确保加工的准确性和效率。

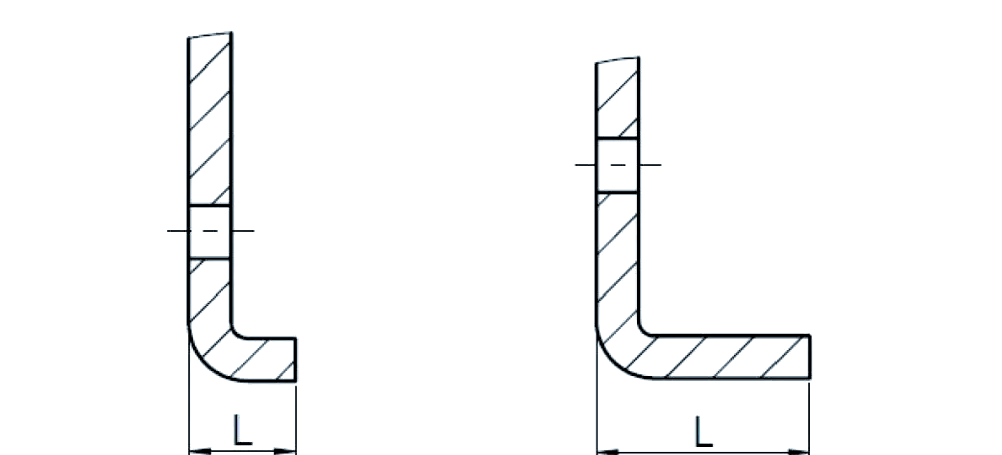

在制作过程中,应确保定位销的孔能够完全打通,以便于销钉的顺利取出,从而提高操作的便捷性。

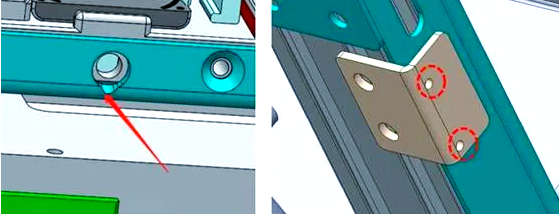

将暗销更换为靠销,以实现对结构的微调功能。

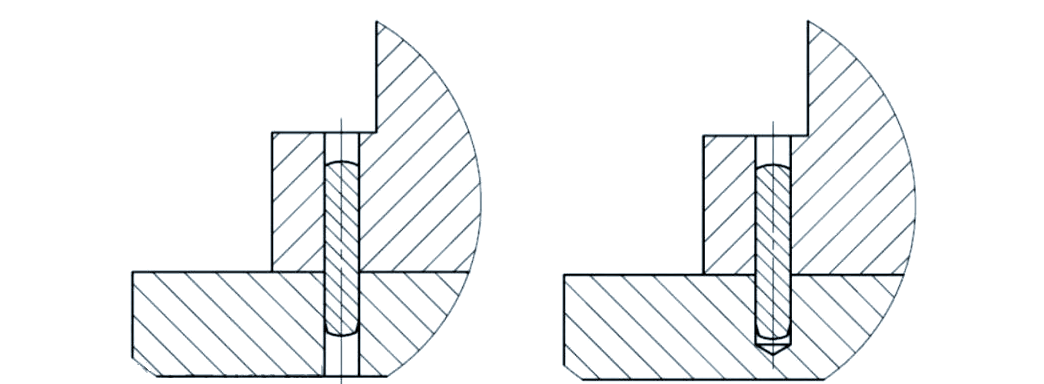

当在盲孔中安装过盈配合轴时,为防止形成封闭空间导致装配与拆卸困难,应预先开设排气孔或槽。

优化夹紧结构的设计。

若轴上设有螺纹,应确保扳手位的设计,以简化安装与拆卸过程。

在完成两斜面的加工后,将它们配合在一起,并再次对上下两平面进行加工,这样可以更有效地确保上下平面的平行度。

对于采用硬铬棒加工的零件,其加工部位及端部往往容易产生锈蚀,因此需要进一步进行表面处理工作。

在钣金件的加工中,为了防止因变形而导致的装配困难,通常会采用长条孔设计。

这是因为钣金件的下料多采用激光切割技术,这种工艺下,增加长条孔并不会显著提高成本。

孔位设计需谨慎

在钣金件的设计中,孔位的选择至关重要。若孔位紧邻钣金折弯处,钻孔的准确性将受到挑战,特别是对于螺纹孔,其牙形可能因应力而变形。因此,为确保孔位的精确性,设计时应将孔位远离折弯位置。

孔位靠近钣金折弯位置

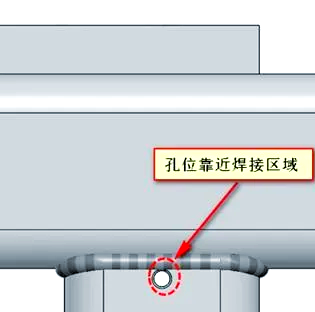

再以一个具体的例子来说明,如下图中展示的是一个焊接方通架子。在设计中,打孔的位置选择得过于靠近焊接区域,这带来了不少挑战。由于焊接附近的硬度显著提高,加工难度也随之增大,很容易导致钻头或丝锥的断裂。因此,为确保加工的顺利进行,设计时应该将打孔位置远离焊接区域附近,这样才更为合理。

孔位接近焊接区

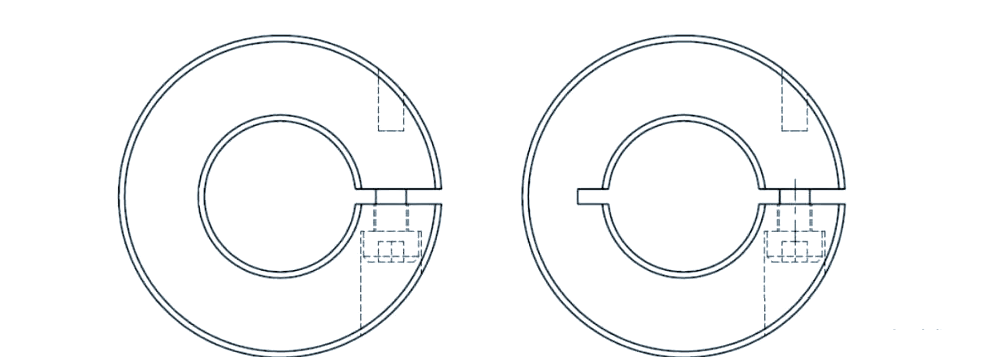

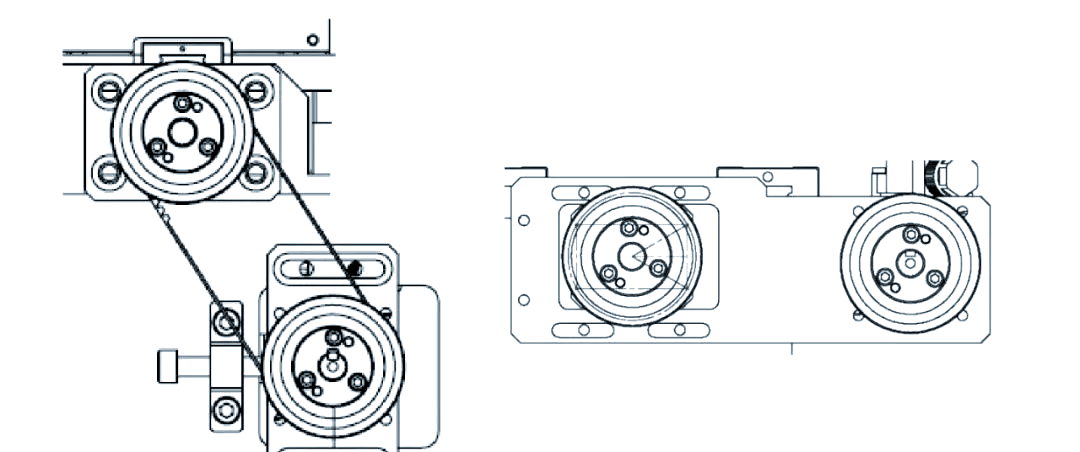

在观察了左侧的图示后,可能会误以为同步轮的调整距离相当大,但实际上,这对同步带的调整影响并不显著。为确保同步带的顺畅调整,应尽可能使调整方向与同步带保持平行。

在设计过程中,螺丝孔的位置需要充分考虑焊接的影响。

同时,在装配体的整体设计中,也要注意避免焊接可能导致的干涉问题。

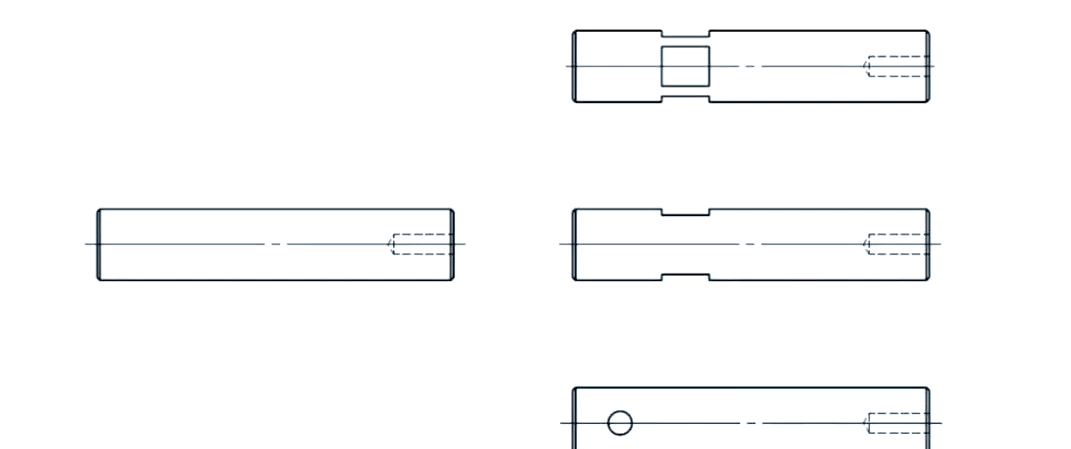

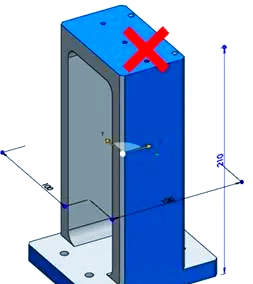

轴类零件设计的不合理之处

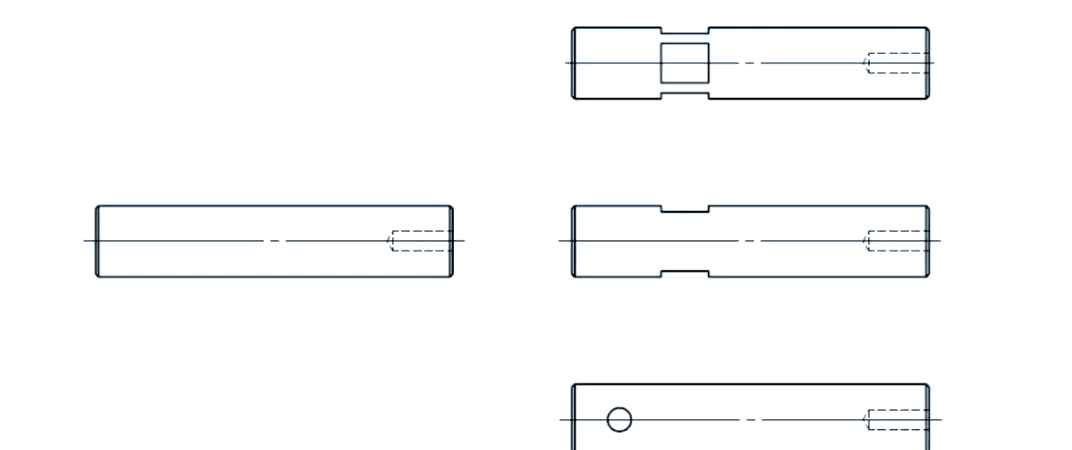

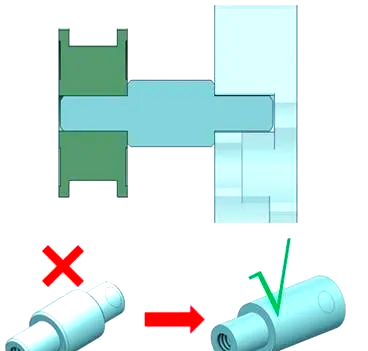

以下图为例,该图描绘了一个简化的轴类零件结构,其中轴类零件被设计成两端较小、中间较大的形态。这种设计导致在加工过程中需要两次装夹,不仅增加了加工的复杂性,还可能影响尺寸的精确性。为了简化加工和提高尺寸精度,可以在不影响整体功能的前提下,将轴类零件设计成一端大一端小的形状。这样的设计将显著降低加工难度。

当轴类零件受到大力时,应尽量让板面承受力,而非螺丝。

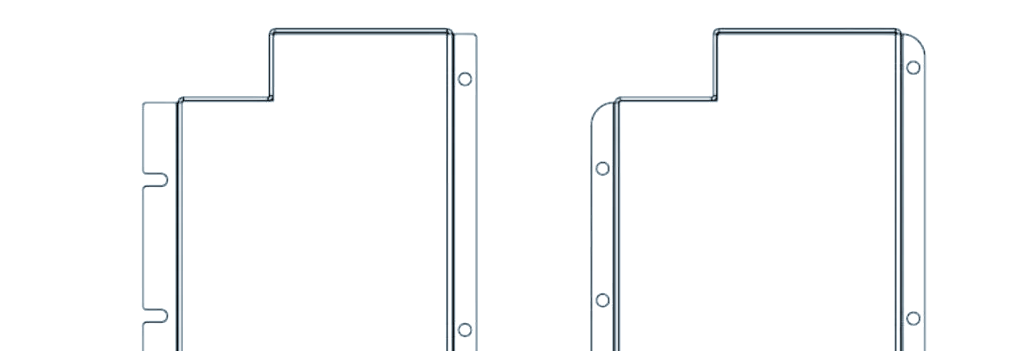

一体化零件设计的重要性

观察下图,左侧结构由两个零件拼接而成,但实际上,这样的拼接体积并不大,甚至不如直接采用一个零件进行加工。分割成两个零件不仅增加了加工的复杂性,还可能影响到尺寸的精确控制,同时浪费了安装时间。相比之下,右侧的一体化零件设计则更为简洁,减少了加工孔位,使得尺寸控制更为容易。

小体积零件适宜一体设计

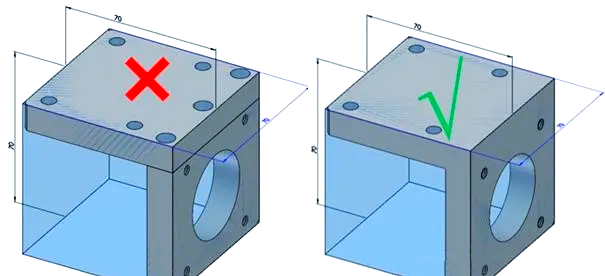

再观察下图,该零件体积相对较大。若将其设计成一体零件,会面临加工切削量巨大、加工过程复杂以及成本增加等挑战。

大体积零件更宜采用分体设计

在结构设计中,我们通常需要权衡一体零件与分体零件的优劣势。对于体积相对较大的零件,若设计成一体零件,往往会面临加工难度大、切削量多、成本高昂等问题。因此,在结构尺寸超过808080mm时,采用分体零件设计更为合理,这样既能简化加工过程,又能有效控制成本。