龙门桁架以高精度、高负载、高效稳定、

性价比高、操作简单在自动化中随处可见

基本构成无非就是N个立柱、横梁

X/Y/Z三轴导轨、夹具及控制系统

X轴为左右横梁、Y轴跨于X轴形成龙门

Z轴负责垂直运动、各轴由伺服电机驱动

夹具是末端工具,只要你想,啥都可以抓

从几公斤至数吨,从平方毫米至数平方米

妥妥的就是百发百中的大型抓娃娃机

常见典型案例如下,但不局限于以下

机床上下料:替代人工完成工件抓取、翻转与转序,提升生产节拍。

物流码垛:在食品、医药等行业实现货物自动搬运与堆垛。

汽车制造:用于发动机、变速箱等大型零部件的装配与检测。

01、设计思路—通过已知搭建未知

已知待抓取产品的重量(kg)

(如有不同规格,取最大重量产品)

已知产品或其外包装最大外形尺寸

(或者抓取位置的最大范围来设定抓手框架的大小)

已知产品本身的特性适配夹具方案

(夹爪、吸盘、针刺或组合式)

已知产品取放所需的空间范围

(考虑人工如何对应空满料台车或仓位;

有时是根据客户提供的实际场地来规划)

已知占地所需面积,得出XY轴的行程

(如6000mmx2000mm)

已知产品的排列高度判断Z轴有效行程

确认未知:

先确认抓手的形式及尺寸,预估抓手+产品的负载,留出至少15%的余量

Z轴行程及负载推断,进行初步选型

Y轴行程及负载推断,进行初步选型

X轴行程及负载推断,进行初步选型

(XYZ轴选型包含直线模组的实现方式及伺服电机的功率,通常求快求稳,可以直接找模组厂家推荐或找他们的选型资料自行选择;当然也可以通过自己缜密计算得出,自制符合要求的直线模组)

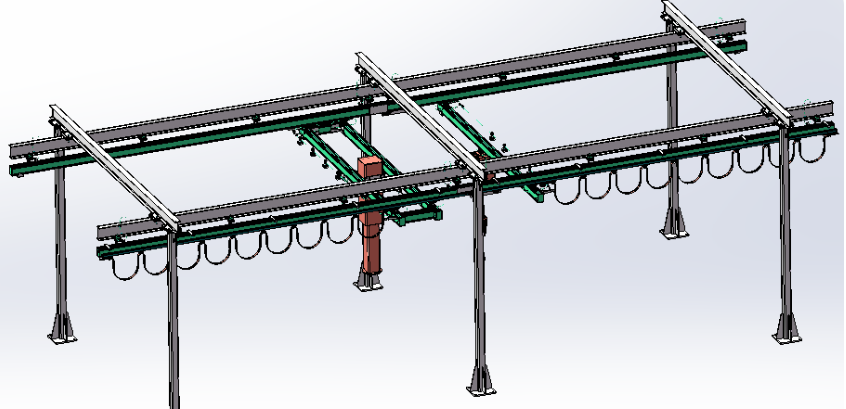

根据各种负载,搭建立柱横梁形式

安全装置添加(包含外部安全光栅、围栏、内部激光扫描等)

操作盘、电柜、气动三联件等布置(包含三色灯、到位灯、进入可灯、报警灯等)

附加功能完善(拖链、注油装置等)

02、案例展示—圆铜板自动装盘

目标:将取料位置平铺的无序任意摆放工件使用视觉标定机构取出以有序统一朝向摆放至放料位置。

流程:

XY联动至1号拍照点

相机启动拍照取点

XY联动至1号取料位

Z轴下降,到位后夹爪张开,抓紧产品,Z轴上升完成取料

步进/伺服电机旋转,完成方向寻找

联动至卸料位,Z轴下降,到位后夹爪收缩,松开产品,Z轴上升完成卸料

重复1-5,直至料盘产品全部取料完

XY联动至料盘取料位,Z轴下降至取料高度,取料气缸伸出,吸盘真空打开,吸住料盘

Z轴上升至原点,XY联动至料盘卸料位,Z轴下降至卸料高度,吸盘破真空,松开料盘

Z轴上升至原点,XY轴移动至待取料位

参数:

尺寸:L1300x W1100xH1062.5(mm)

通用性:适用于相同平面尺寸的工件

循环周期:3.5(s)

精度: ±0.1/300(mm)

应用:

工件形状: 圆形板块

工件尺寸: ∅38x3(mm)

工件类型: 3C

工件重量: 单个产品=6.14(g)

负载重量: 单个料盘F=127(g)

气源: P=0.5(MPa)

真空度: P1=-70(kpa)

电源: AC220V 50Hz / DC24V

计算:

(主要标准件选型计算)

负载率: η=50%

重力加速度: g=9.8(m/s²)

吸盘数量: n=4 (单个料盘使用)

安全系数: f=8

吸盘负载:F1=Fg=0.127x9.8≈1.24(N) 所需吸附力:W=F1/η=1.24/0.5=2.48(N) (整体设计工况计算)

真空吸盘直径:D=13mm

实际吸附力:W1=P1*S*0.1*n/f

=70x0.65x0.65x3.14x0.1x4/8≈4.64(N) 案例所需吸附力为2.48N,实际吸附力为4.64N, 因此符合当前设计要求。

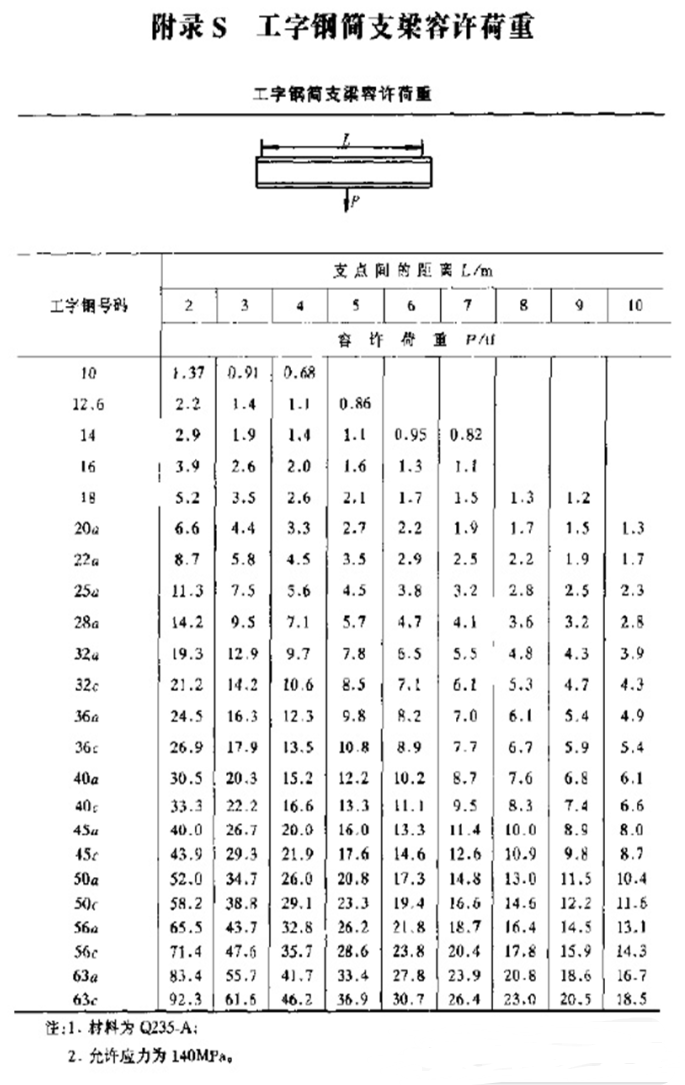

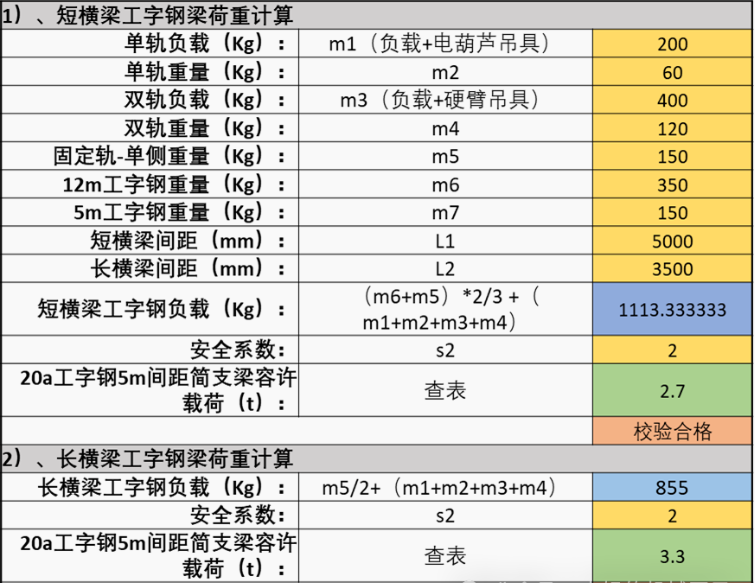

03、选型参考—常用计算说明

01

承重梁计算—以工字钢为例

02

直线模组选择—常用类型及特点

滚珠丝杆型直线模组

高精度:重复定位精度可达±0.01mm

高刚性:滚珠丝杆与直线导轨组合,能承受较大负载(通常数百公斤至数吨)。

高成本:因材料与制造工艺要求高,价格相对较高。

应用场景:半导体封装、SMT贴片机、精密测量设备、精密加工设备(如数控机床、光电子设备)等

同步带型直线模组

高速度:运行速度可达数米/秒,适合长行程

低噪音:同步带传动平稳,噪音低

低成本:结构简单,维护方便,成本较滚珠丝杆型低30%-50%

应用场景:印刷设备、包装机械、自动化生产线(如物料搬运、上下料)

齿轮齿条型直线模组

高负载:可承受数吨级负载,适合重型设备。

长行程:行程理论无限,实际受限于结构

中等精度:精度略低于滚珠丝杆型,但高于同步带型

应用场景:大型机床、龙门桁架机械手、重型物流设备

直线电机型直线模组

超高速度与精度:加速度可达10g,定位精度±0.001mm

无磨损:无机械传动部件,寿命长

高成本:价格是滚珠丝杆型的2-3倍

应用场景:高速贴片机、激光切割机、光学检测设备

分分钟厂家把模组数模送你的六大参数

负载、行程、精度、速度、环境及安装方式

03

夹具抓手选型—以气动夹爪为例

夹持力需大于工件重量产生的下滑力

F夹持≥2μm⋅g

(m为工件质量,g为重力加速度,μ为摩擦系数)

选型建议

轻载(<5kg):选择标准型MHZ2系列

(夹持力40-65.5N)

重载(≥5kg):选择阔型夹爪或旋转夹爪 (夹持力可达数百牛)

高精度(±0.01mm):MHR系列-回转驱动型

高速(≥0.1秒/次):平行夹爪

规则形状工件:平行夹爪或阔型夹爪

异形工件:旋转夹爪或多爪气动手指

(楔形凸轮结构,可自动对中)

易碎/柔软工件:柔性夹爪

(硅胶材质,自适应夹持)

过载保护:选择带压力调节阀的夹爪

(如MHY2系列自带可调节流阀)

选型流程

明确需求:列出工件形状、尺寸、重量、操作速度及环境条件。

筛选结构:根据工件类型选择平行、摆动、旋转或阔型夹爪。

匹配参数:计算夹持力、重复精度及夹持速度,选择对应系列。

验证环境:确认材质、防护等级及安全设计是否符合要求。

评估成本:在满足性能前提下,选择性价比最高的型号。

测试优化:通过样机测试验证实际性能,调整参数(如夹持力、速度)