作为从业多年的机械设计工程师,我深刻体会到传动结构是机械系统的“骨骼与经脉”,其选择直接影响设备的性能、效率与创新性。本文将结合实践经验与行业数据,解析10个经典且充满设计智慧的传动结构,为读者提供从原理到应用的全面指南。

一、齿轮传动:精密啮合的永恒经典

核心原理:通过齿轮啮合传递动力,实现变速、变向与扭矩调整。

眼前一亮点:

瞬时传动比恒定,精度可达微米级,如钟表机芯中的齿轮组9。

模块化设计:通过轮系(定轴轮系、周转轮系)组合,可轻松实现大传动比或远距离传动。

应用场景:汽车变速箱、机床主轴、机器人关节。

设计建议:优先选用渗碳淬火钢材质,齿面硬度需达HRC58-62;避免共振需满足 (Z为齿数)。

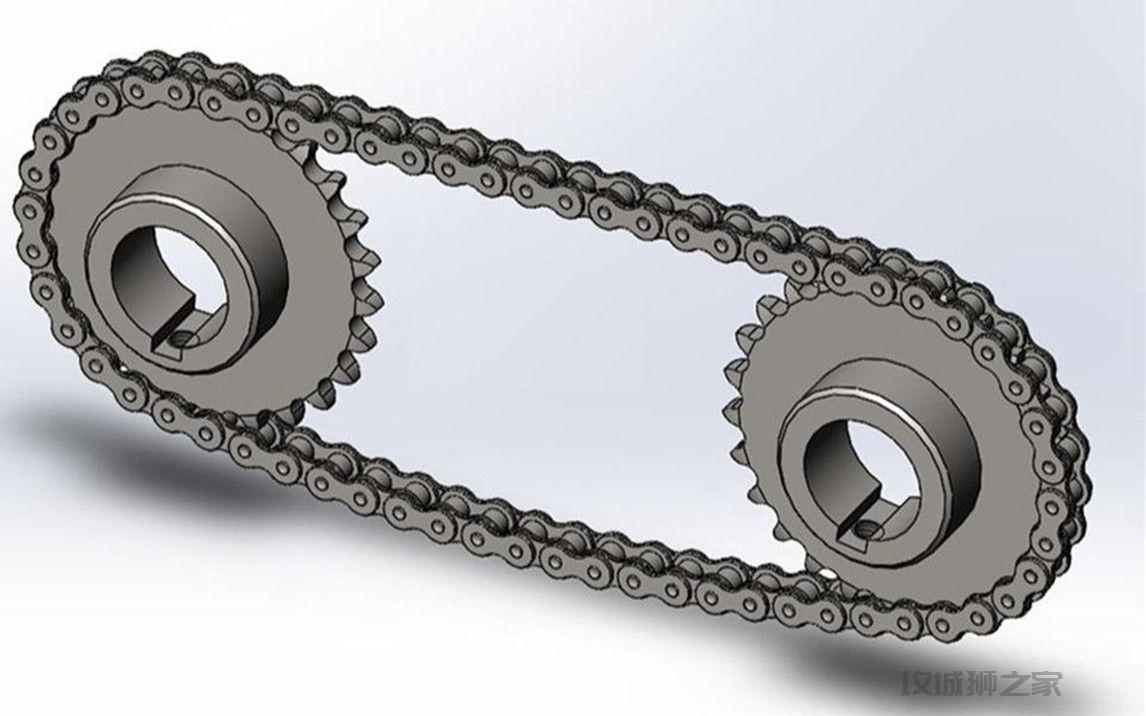

二、链传动:重载远距的可靠之选

核心原理:利用链条与链轮的啮合传递动力。

眼前一亮点:

抗恶劣环境:在矿山机械中,单排滚子链可承载超10吨载荷9。

同步性升级:双节距设计使传动误差小于0.1%。

应用场景:自行车、自动化生产线、工程机械。

设计避坑:链轮齿数建议取奇数,避免同一齿频繁啮合;润滑需采用滴油或油浴方式。

三、带传动:柔中带刚的缓冲专家

核心原理:依靠带与带轮间的摩擦或啮合(同步带)传递动力。

眼前一亮点:

吸振降噪:多楔带可使噪声降低15dB,适用于精密仪器。

智能监控:内置光纤传感器的同步带可实时监测张力变化。

应用场景:汽车发动机、空调压缩机、3D打印机。

选型公式:功率

(T为张力,v为带速),安全系数需≥1.52。

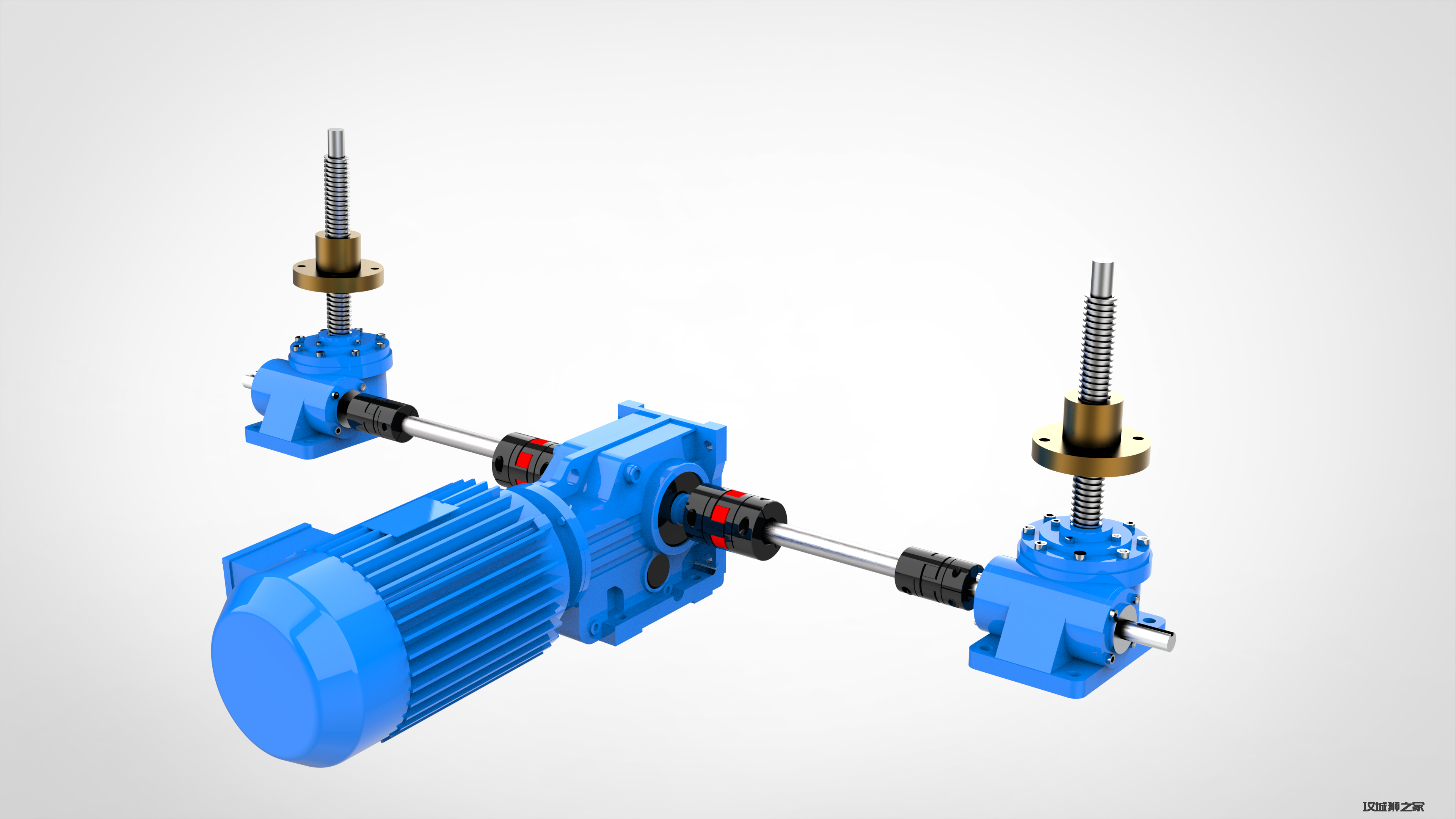

四、螺旋传动:微米级精度的推力大师

核心原理:通过螺杆与螺母的螺纹副转换旋转与直线运动。

眼前一亮点:

滚珠螺旋传动:效率达90%,寿命比普通螺旋高5倍,用于数控机床进给系统。

自锁特性:导程角<4°时实现自锁,适用于千斤顶。

设计要点:螺杆长径比应<25以防止弯曲变形;预紧力需控制在额定载荷的10%-15%。

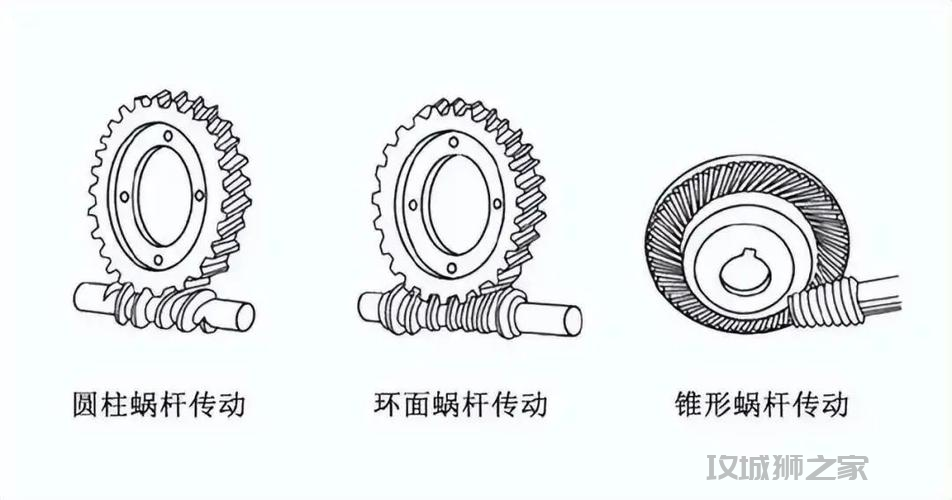

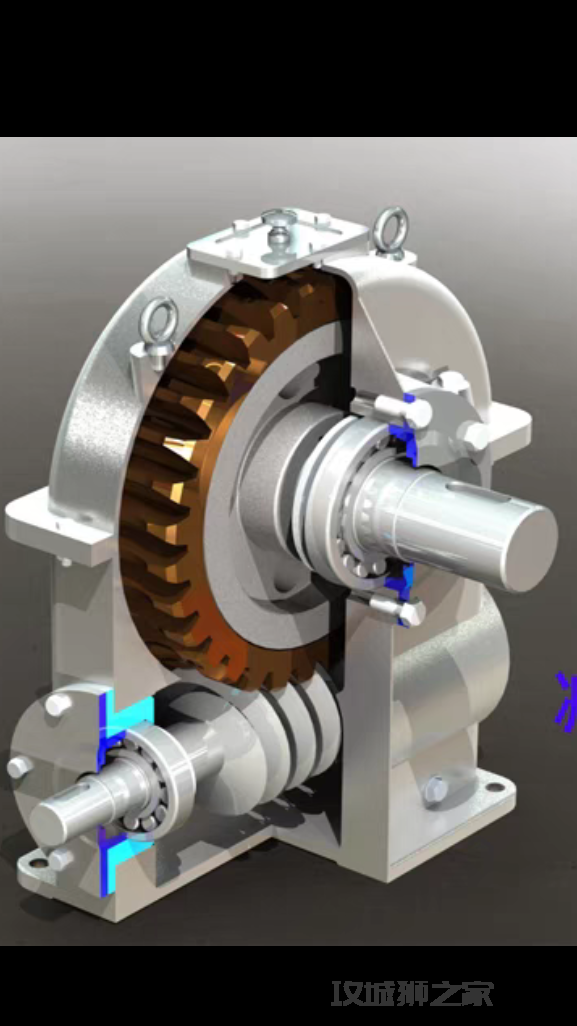

五、蜗杆传动:大速比自锁的“空间魔术师”

核心原理:蜗杆与蜗轮的垂直轴啮合实现大减速比。

眼前一亮点:

无声传动:精密蜗杆副噪声<45dB,适用于电梯驱动。

紧凑设计:单级传动比可达100:1,体积比齿轮减速器小30%。

黄金参数:蜗杆头数 k=1−4,蜗轮齿数 Z=29−80;中心距误差需<0.02mm。

六、平面连杆机构:运动变换的万金油

核心原理:铰接杆件实现复杂运动轨迹。

眼前一亮点:

急回特性:牛头刨床利用曲柄摇杆机构,回程速度提高40%。

自适应抓取:机器人夹爪通过四杆机构实现平行开合,精度±0.1mm。

设计工具:使用ADAMS软件进行运动仿真,优化杆长比与铰点位置。

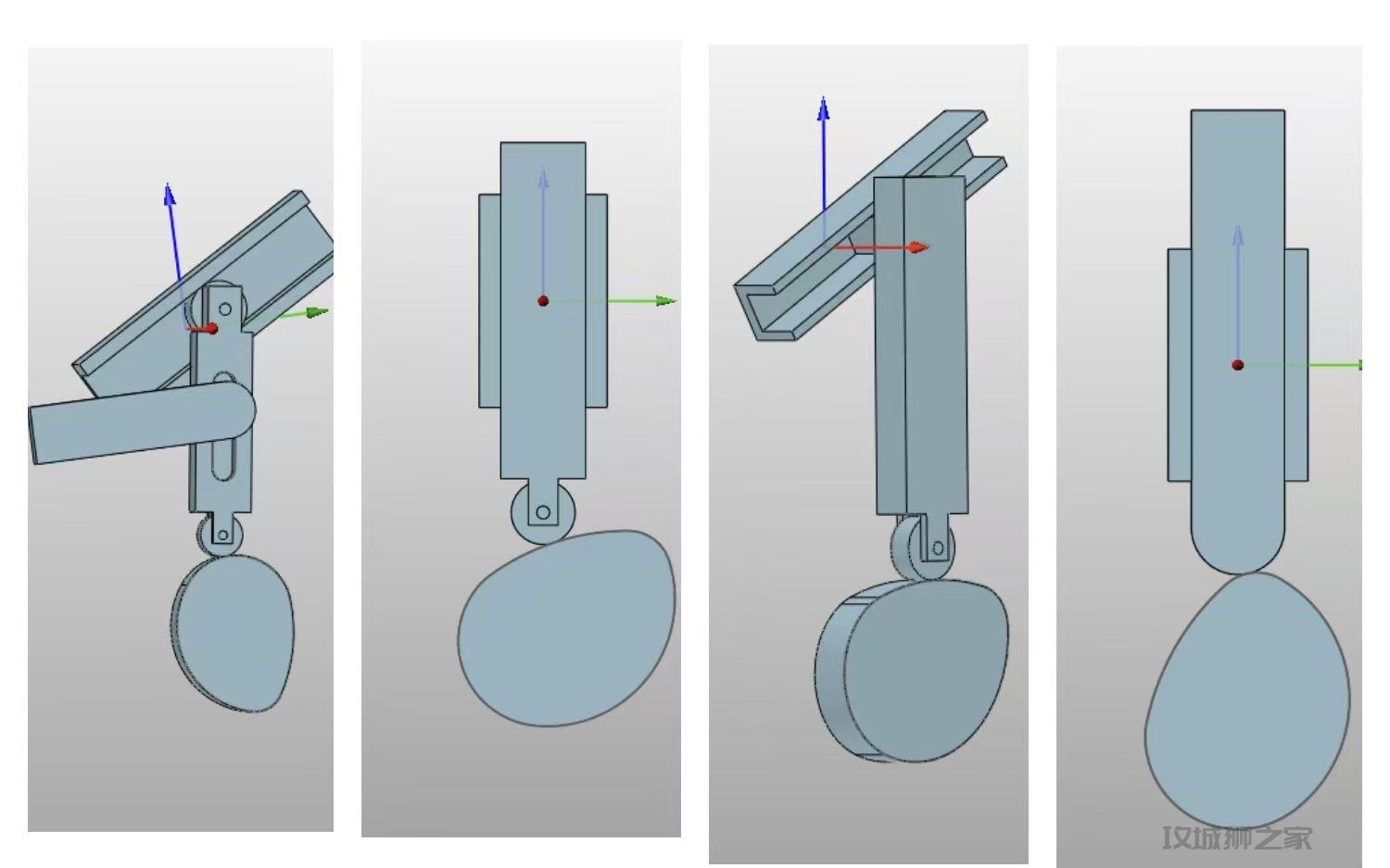

七、凸轮机构:精准时序的动作导演

核心原理:凸轮轮廓驱动从动件完成特定运动规律。

眼前一亮点:

多项式运动曲线:7段式加速度曲线可使冲击降低70%。

快速换型:组合凸轮可在10分钟内切换生产模式,适用于柔性产线。

材料选择:GCr15轴承钢淬火硬度HRC60-63,表面粗糙度Ra≤0.4μm。

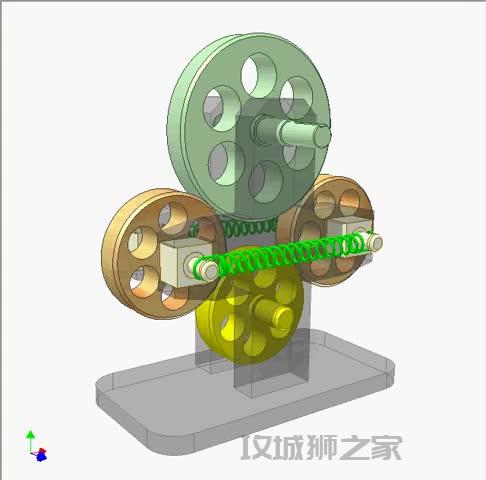

八、摩擦轮传动:无极变速的平滑大师

核心原理:利用接触面摩擦力传递动力。

眼前一亮点:

无级调速:锥形摩擦轮可在运行中连续调整速比,误差<2%9。

过载保护:打滑临界扭矩可精确设定,避免设备损坏。

关键参数:摩擦系数 μ=0.2−0.4(橡胶-钢);接触应力需<材料疲劳极限8。

九、涡轮蜗杆机构:高扭矩密度的减速王者

核心原理:蜗杆驱动涡轮实现空间交错轴传动。

眼前一亮点:

零背隙设计:双导程蜗杆可消除回差,用于天文望远镜。

高效散热:内冷油道设计使连续工作温度<80℃。

匹配准则:蜗杆导程角=涡轮螺旋角;中心平面需严格对齐。

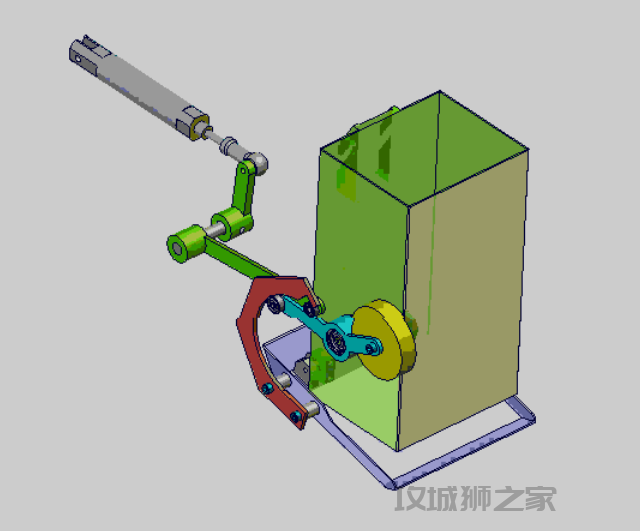

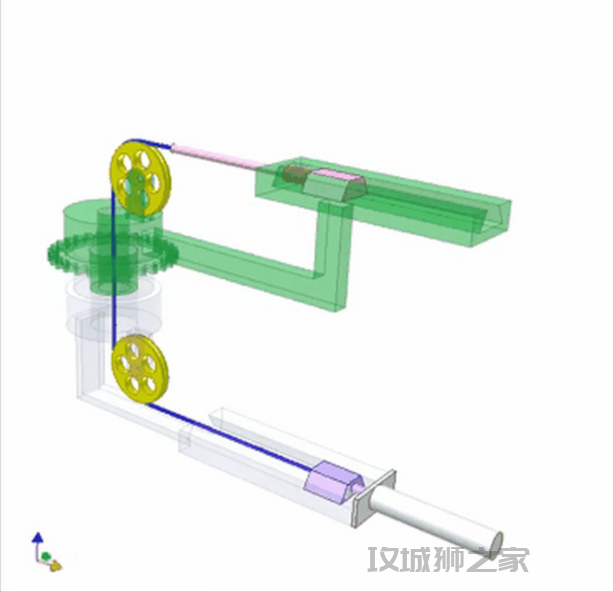

十、绳缆传动:柔性驱动的未来之星

核心原理:通过腱绳传递拉力,模仿生物肌腱。

眼前一亮点:

超轻量化:碳纤维腱绳比钢索轻75%,用于仿生机械手。

非线性传动:差动绕线机构实现手指多关节协同运动。

前沿应用:人形机器人灵巧手市场预计2030年达141万只,柔性传动是核心技术。

设计心法:传动结构选型四象限

载荷-精度象限:高载高精选齿轮,低载变比选带传动。

空间-效率象限:紧凑高效用蜗杆,远距缓冲用链传动。

成本-维护象限:低成本免维护选摩擦轮,长寿命选滚珠螺旋。

智能-柔性象限:物联网场景用带传感的同步带,仿生设计用腱绳传动。

结语:传动设计的哲学

优秀的传动设计如同谱写机械乐章——需平衡力与美、刚与柔、传承与创新。正如DeepSeek的分析:掌握这十大结构,即握住了打开机械世界的万能钥 匙。未来,随着AI与新材料的发展,传动结构将更智能、更高效,但经典原理永不过时。