深夜的设计室里,你盯着屏幕上跳动的应力云图,反复调整模型参数——有限元分析(FEA)作为机械设计的“数字试金石”,既能避免实物试错的高昂成本,又能精准预测产品性能。然而,许多工程师却因操作不当导致结果失真,甚至引发设计事故。

本文结合多年实战经验与行业权威资料,系统解析SolidWorks有限元分析的核心分析类型与操作全流程,涵盖静态分析、热传导、疲劳寿命等关键领域,助你从“会用工具”进阶为“分析专家”。

一、SolidWorks有限元分析的核心类

SolidWorks Simulation模块支持多种分析类型,根据设计需求选择合适类型是确保结果准确的前提。以下是6种最常用的分析类型及其应用场景:

1. 静态分析(Static Analysis)

核心功能:计算结构在恒定载荷下的应力、应变和位移,适用于机械零件强度校核。

典型场景:机床主轴承载能力验证、支架结构优化。

注意事项:需合理设置约束条件,避免过约束导致应力低估。

2. 频率分析(Frequency Analysis)

核心功能:求解结构的固有频率与振型,预防共振问题。

典型场景:发动机支架共振规避、精密仪器隔振设计。

关键参数:关注前6阶模态,避免激励频率接近固有频率(±15%为危险区间)。

3. 热分析(Thermal Analysis)

核心功能:模拟温度场分布及热应力,适用于散热设计与热变形控制。

典型场景:电子设备散热片优化、铸造件冷却过程仿真。

材料属性:需定义导热系数、比热容及热膨胀系数。

4. 非线性分析(Nonlinear Analysis)

核心功能:处理材料非线性(塑性变形)、几何非线性(大变形)及接触非线性问题。

典型场景:橡胶密封件压缩仿真、金属冲压成型过程模拟。

收敛技巧:逐步加载并减小时间步长,避免迭代发散。

5. 疲劳分析(Fatigue Analysis)

核心功能:预测循环载荷下的结构寿命,结合S-N曲线评估损伤累积。

典型场景:汽车悬架寿命评估、风力发电机叶片疲劳校核。

载荷输入:需定义载荷谱(幅值、均值、循环次数)。

6. 优化设计(Optimization)

核心功能:自动调整设计变量(如尺寸、形状),在满足约束条件下实现目标(如减重、降应力)。

典型场景:航空零件拓扑优化、轻量化结构设计。

参数设置:合理定义变量范围,避免陷入局部最优解。

二、SolidWorks有限元分析操作全流程

以下以静态分析为例,详解操作步骤及关键技巧:

步骤1:创建算例与模型准备

新建算例:

打开SolidWorks模型 → 点击“Simulation”标签 → 选择“新算例” → 指定分析类型(如“静态”)。

模型简化:

特征消隐:去除倒角、小孔等对整体强度影响小的细节。

理想化:将薄壁结构简化为壳单元(Shell Mesh),减少计算量。

步骤2:材料属性定义

材料库选择:

右键点击模型 → 选择“应用材料” → 从库中选择(如“铝合金6061-T6”)。

自定义材料:

若库中无所需材料,手动输入弹性模量(E)、泊松比(ν)、密度(ρ)等参数。

步骤3:约束与载荷设置

添加夹具(约束):

点击“夹具顾问” → 选择固定面/边/点 → 避免过约束(如圆柱面仅限制径向移动)。

施加载荷:

集中力:用于模拟螺栓预紧、手柄推力等。

压力:均匀或非均匀分布载荷(如液压缸内壁压力)。

扭矩:适用于轴类零件的扭转载荷。

步骤4:网格划分

网格类型选择:

实体网格:适用于复杂三维结构,计算精度高但耗时。

壳网格:针对薄壁件,计算效率提升50%以上。

网格参数设置:

基于曲率的网格:自动细化几何特征处网格(推荐使用)。

全局尺寸控制:一般设置最大单元尺寸为最小特征尺寸的1/3。

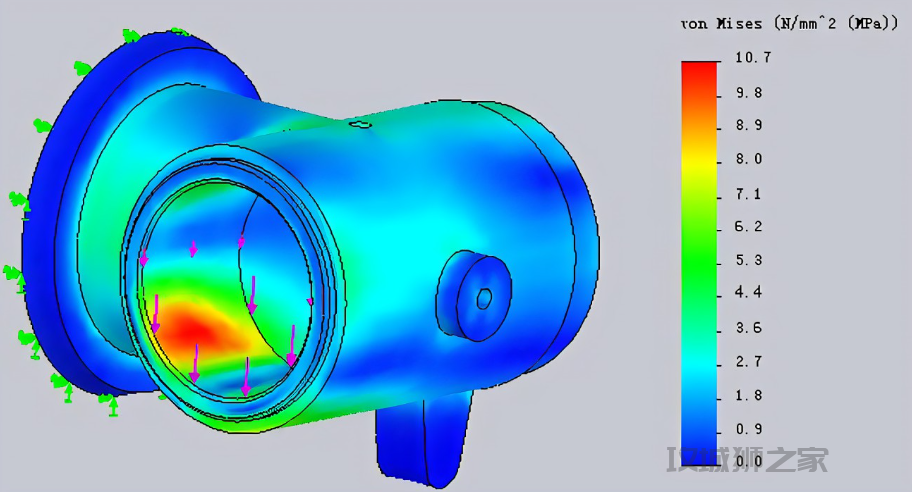

局部细化:对应力集中区域(如圆角、孔洞)手动加密网格。

步骤5:运行求解与结果分析

运行分析:

点击“运行”按钮 → 监控求解进度(大型模型可能需数小时)。

结果解读:

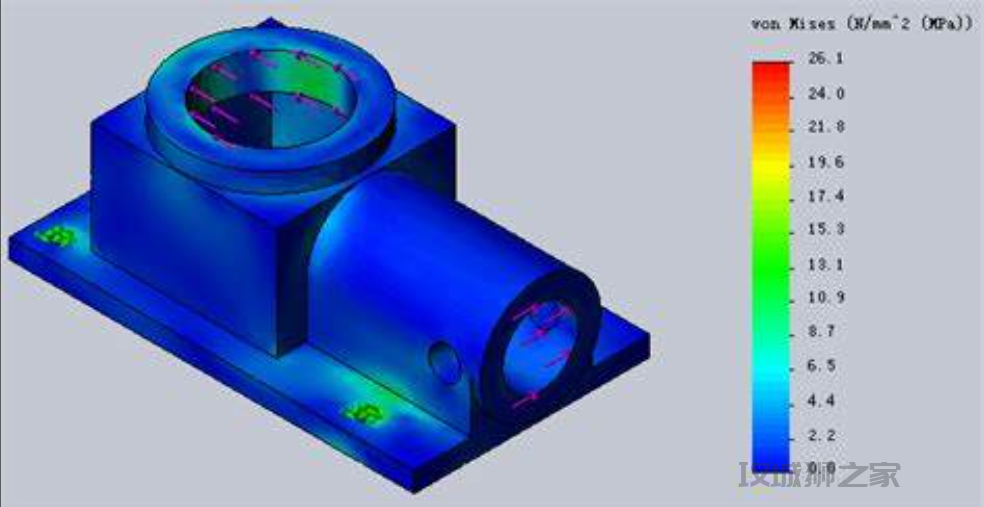

应力云图:关注最大Von Mises应力是否超过材料屈服强度。

位移分布:检查变形量是否在允许范围内(如机床导轨变形≤0.01mm)。

安全系数:安全系数<1的区域需立即优化。

步骤6:报告生成与设计优化

生成报告:

点击“报表” → 选择模板 → 导出PDF/Word格式。

设计迭代:

根据分析结果调整结构(如增加加强筋、优化壁厚) → 重新运行验证。

三、提升分析精度的5大关键技巧

1. 约束设置的“真实性”原则

避免“全固定”约束,需模拟实际安装条件(如允许螺栓连接面的微小位移)。

案例:某支架因底面全固定导致应力虚低,改为弹性支撑后最大应力增加120%。

2. 网格质量的“三要素”

长宽比:控制在<20,防止单元畸变。

雅可比数:>0.7,确保单元形状合理。

收敛性验证:逐步加密网格直至结果变化<5%。

3. 材料非线性的处理方法

塑性材料:定义真实应力-应变曲线(需实验数据支持)。

超弹性材料:选择Ogden/Mooney-Rivlin本构模型。

4. 接触条件的精细化设置

接触类型:

无穿透:适用于螺栓连接、齿轮啮合。

允许滑动:模拟导轨、滑块运动。

摩擦系数:根据表面处理工艺设定(如钢-钢干摩擦≈0.15)。

5. 结果验证的“三对照法”

理论计算:简单结构可用材料力学公式验证(如悬臂梁最大挠度)。

实验数据:在关键点粘贴应变片,对比实测值与仿真结果。

行业标准:参考ASME、GB等规范中的安全系数要求。

四、常见问题与解决方案

1. 网格划分失败

原因:模型存在微小间隙或无效几何。

解决:使用“检查几何体”工具修复模型,或启用“自动修复”功能。

2. 收敛困难

原因:材料非线性或接触条件设置不当。

解决:减小时间步长,增加最大迭代次数,或启用“自适应步长”。

3. 应力奇点

现象:尖锐边缘处应力值异常高。

处理:忽略局部奇点,关注整体应力分布,或通过倒角消除几何突变。

五、SolidWorks FEA在实际工程中的应用案例

案例1:机床主轴优化

问题:主轴在高速旋转时变形超差(实测0.02mm,要求≤0.01mm)。

分析步骤:

静态分析验证刚度 → 频率分析规避共振。

拓扑优化减重15% → 重新校核应力安全系数。

结果:变形降至0.008mm,重量减轻12%。

案例2:锂电池Pack热管理

问题:高温导致电芯寿命衰减。

分析步骤:

热分析确定热点区域 → 优化散热片布局。

热应力耦合分析 → 改进结构避免开裂。

结果:最高温度降低18℃,寿命提升30%。

结语:有限元分析的本质是“用数字代替实物试错”

掌握SolidWorks FEA不仅需要熟悉操作步骤,更要理解背后的力学原理与工程逻辑。记住:

不要迷信软件:GIGO原则(Garbage In, Garbage Out)永远适用;

持续验证改进:每次分析后记录问题,形成专属“错题本”;

拥抱新技术:结合AI预测、数字孪生等前沿技术,提升分析效率。