1、为什么使用螺栓?

2、拧紧基本术语与原理

2、拧紧基本术语与原理

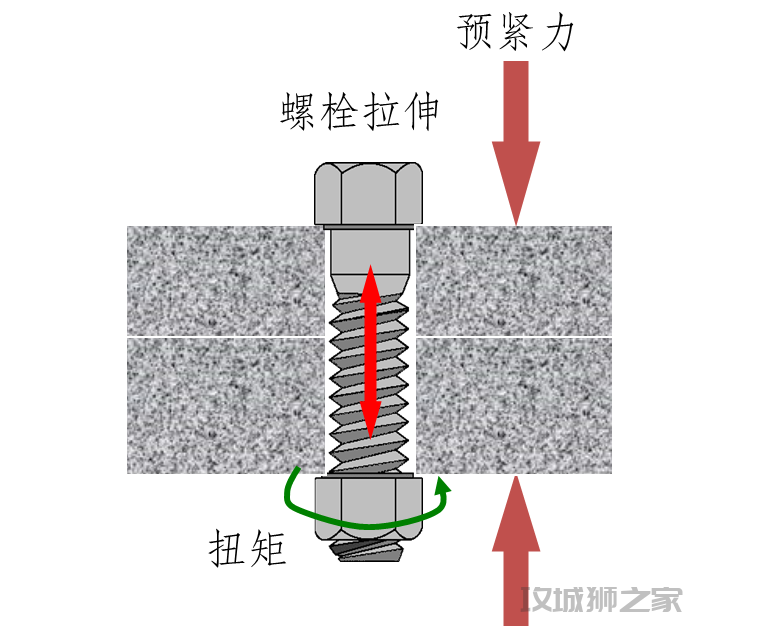

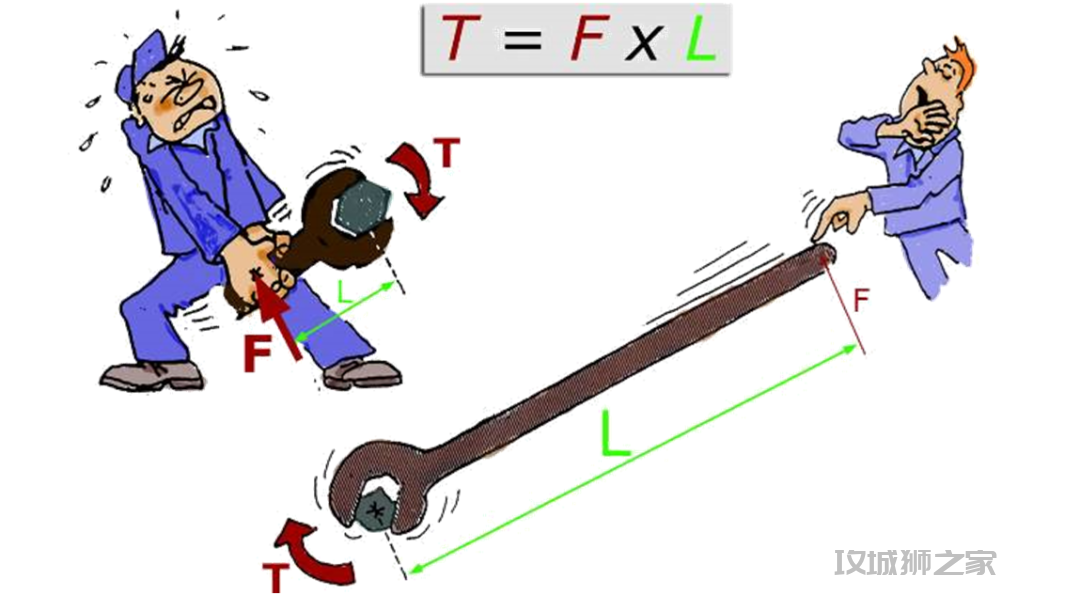

拧紧原理

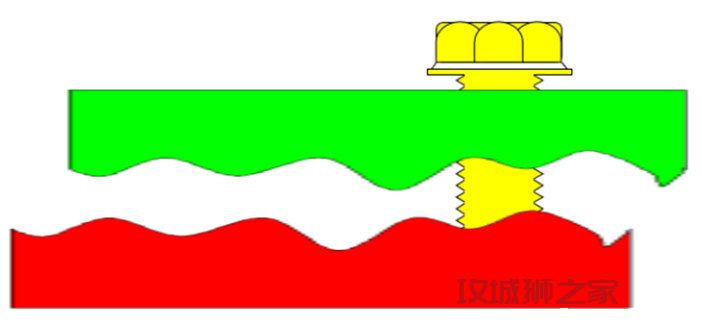

螺栓插入被连接件,利用螺母或内螺纹拧紧使螺栓拉伸变形,这种弹性变形产生了轴向的拉力,将被夹零件挤压在了一起,称为预紧力。

理论上,只要产生了足够的夹紧力,完全可以保证被夹零件在震动、高低温等恶劣环境下安全工作,而不必使用涂胶等辅助方法。

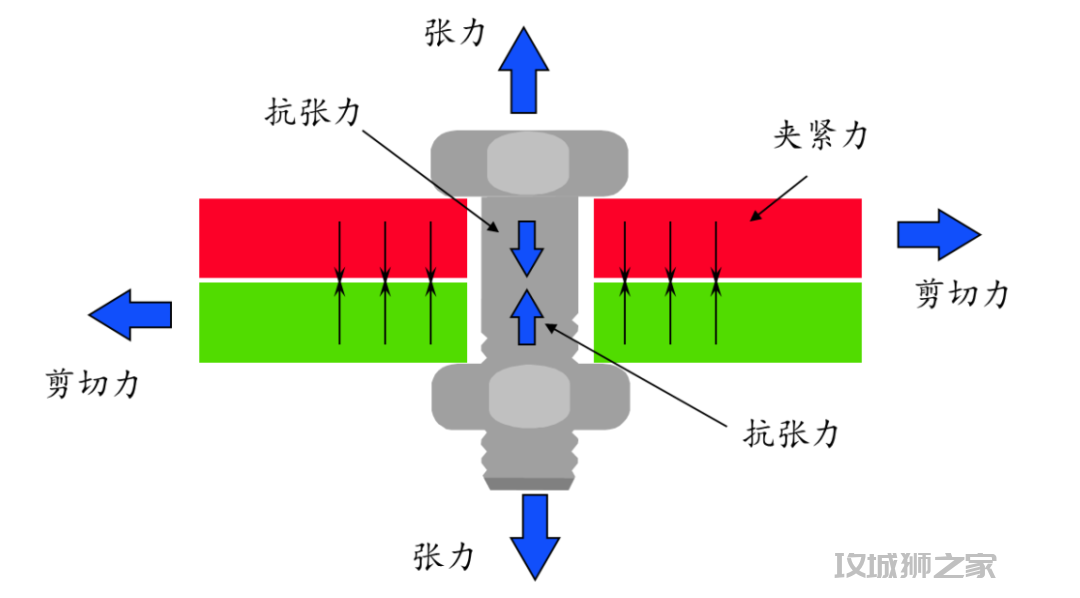

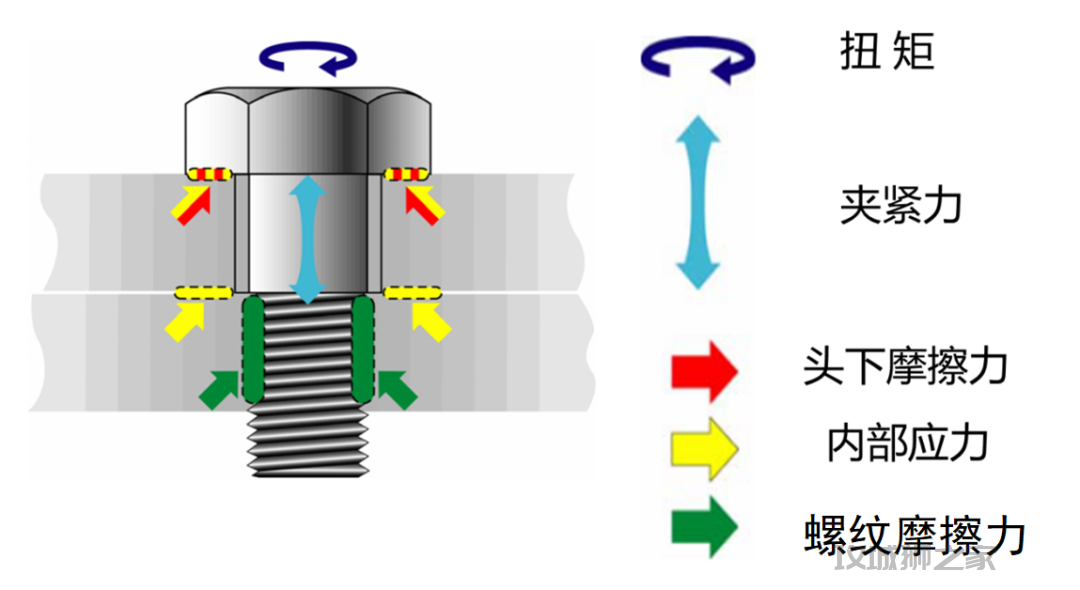

2.3 螺栓连接件中的力

•旋转螺母或螺丝使螺杆受力伸长

•螺杆伸长产生的夹紧力把连接件夹紧

•我们需要的是连接件中的夹紧力

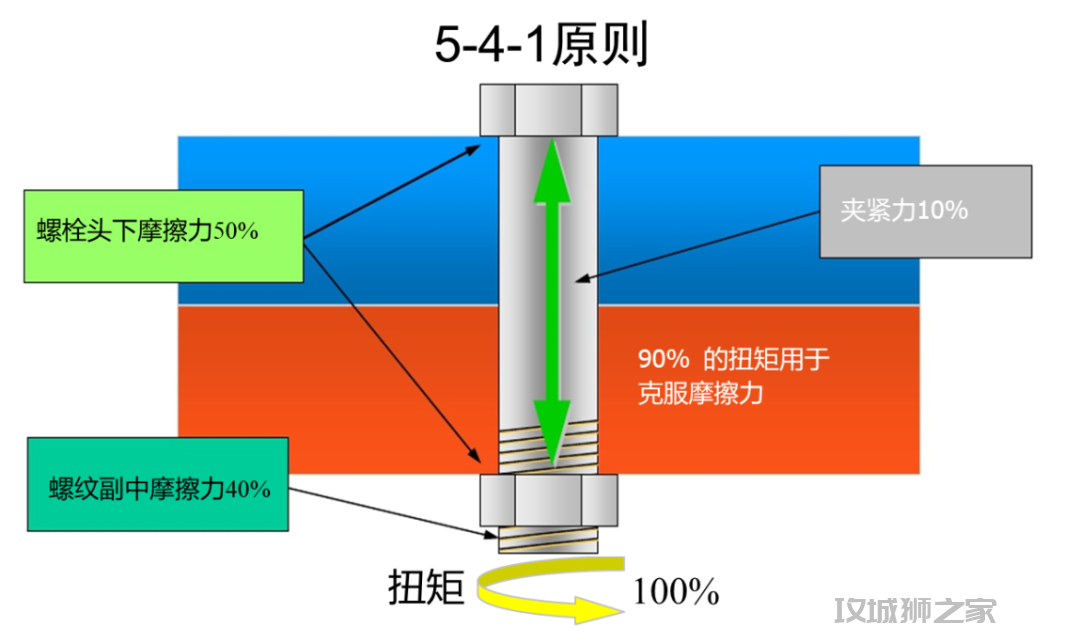

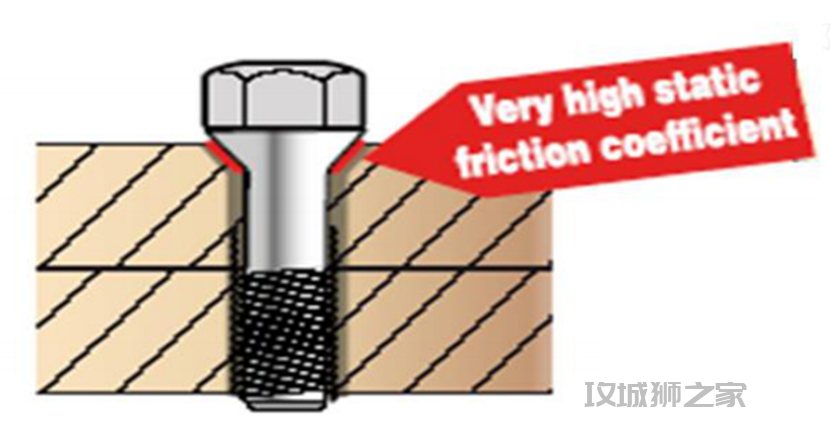

90%的扭矩被摩擦力消耗

• 只有10%的扭矩转化为夹紧力

5-4-1原则

• 90%的扭矩被摩擦力消耗

• 只有10%的扭矩转化为夹紧力

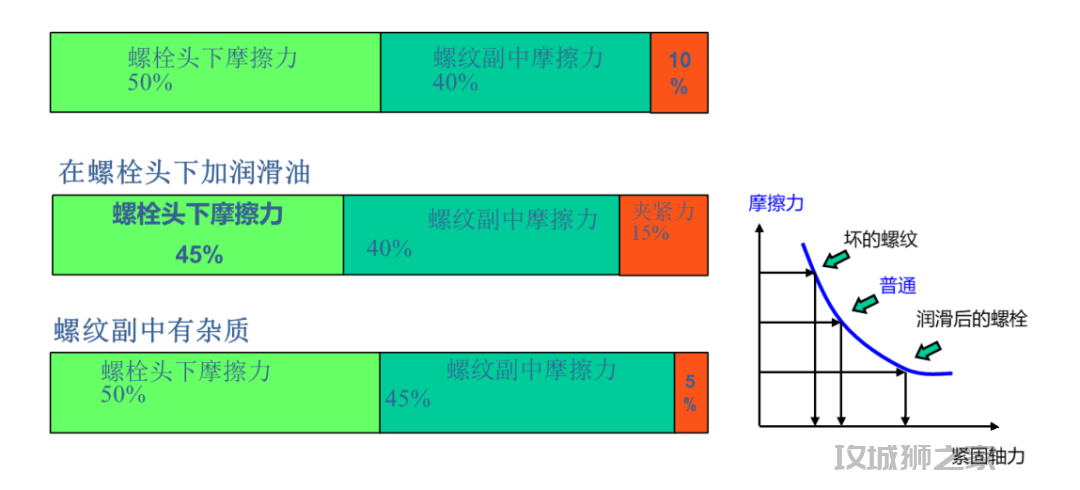

夹紧力与摩擦力的关系与影响

通常的情况

螺纹连接状态的分类

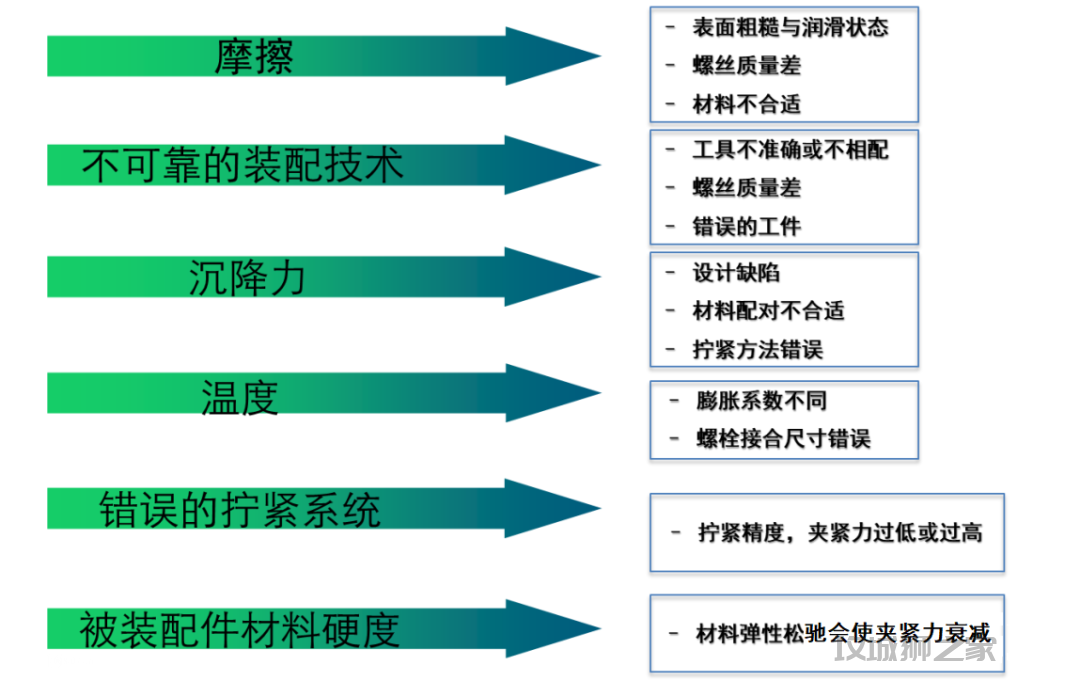

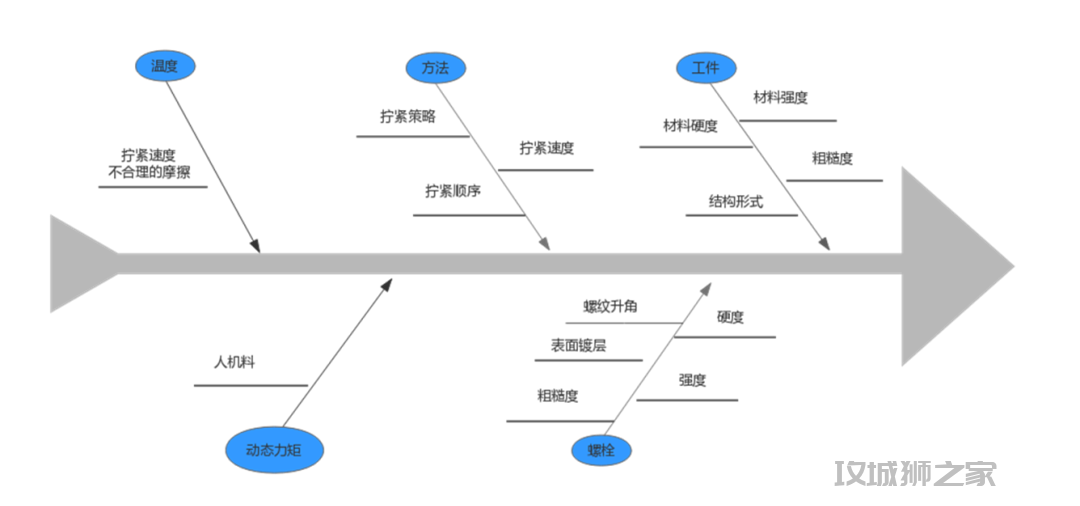

影响夹紧力的因素

3、动态扭矩及静态扭矩

3、动态扭矩及静态扭矩

3.1 动态、静态扭矩的定义

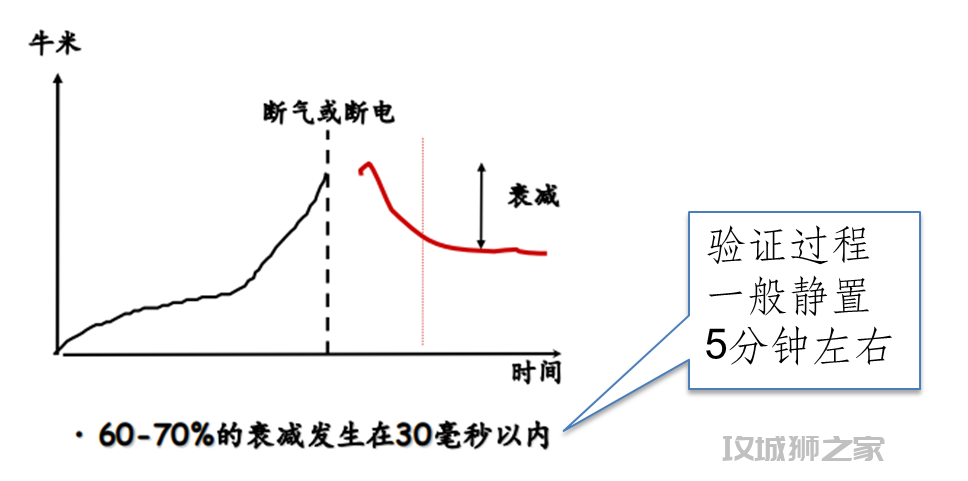

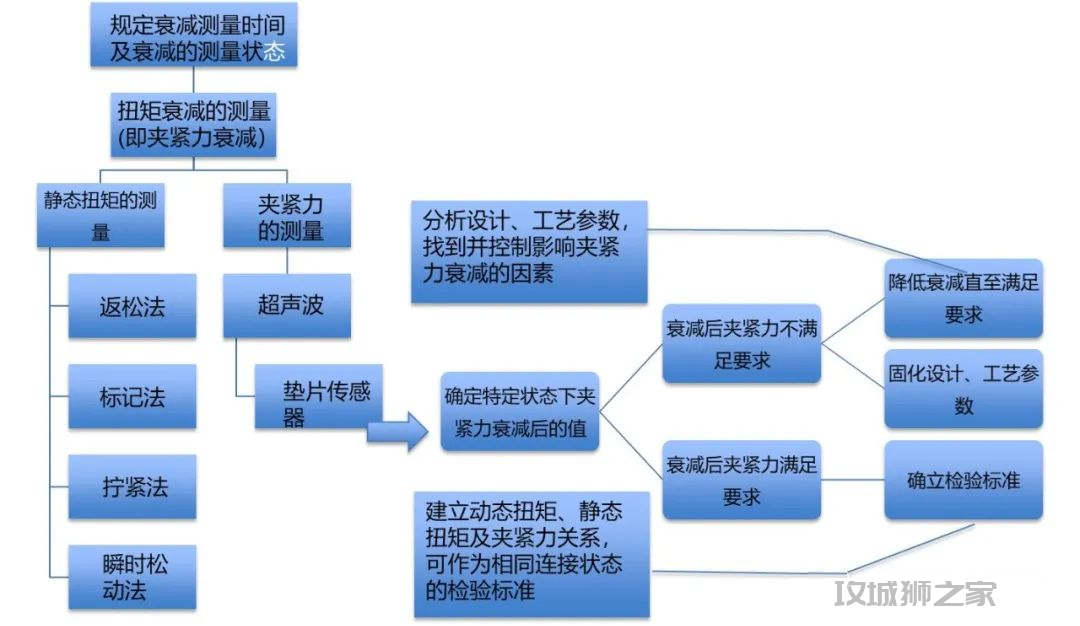

4、扭力衰减

4、扭力衰减

对于任何连接,随着时间的推移,都会有一定程度的扭矩衰减,一般发生在以下两种情况中:

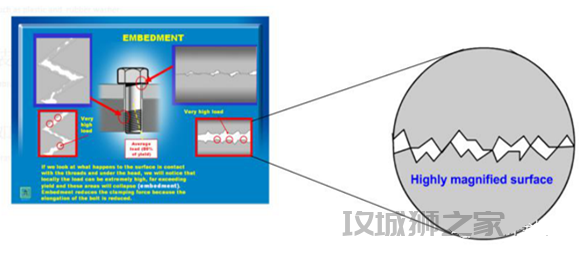

1、粗糙的表面配合时造成的衰减;

2、软连接中的扭矩衰减。

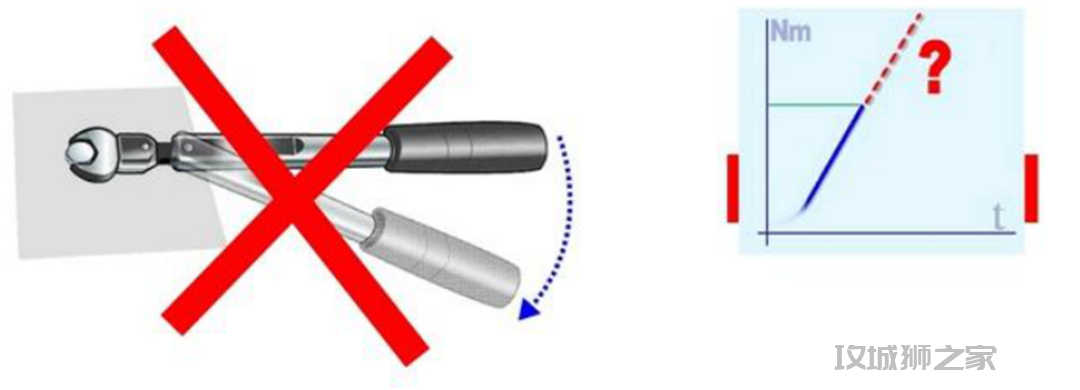

咔哒扳手:只能检测扭矩过低(通常设为扭矩下限的90%)无法准确检测静态扭矩

因其操作简单,目前生产过程中运用比较多的方法

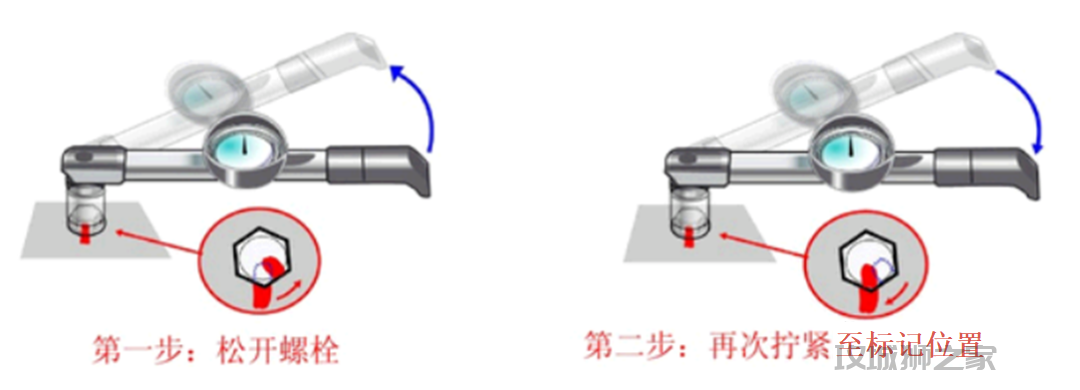

•方法3 标记法

用于:拧紧完成有一段时间,螺栓上的锈蚀或其他原因而导致静态扭矩增加(较少在汽车工业上应用)

•方法4 拧紧法(T)

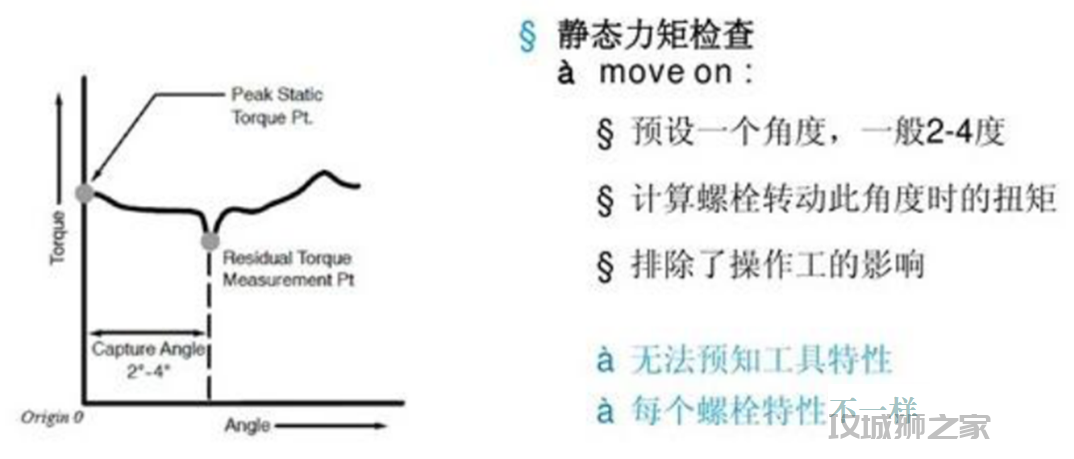

•方法5 move on 法

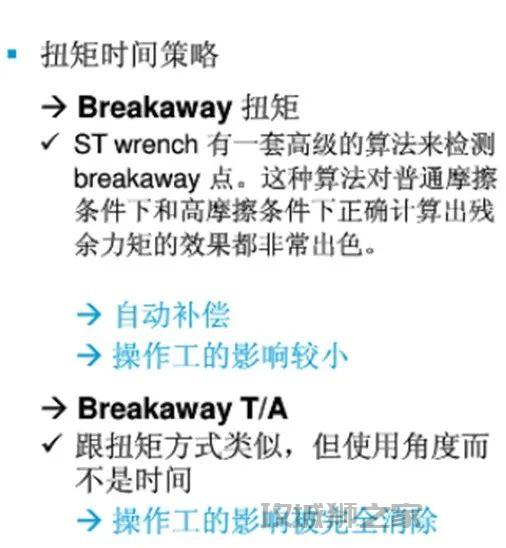

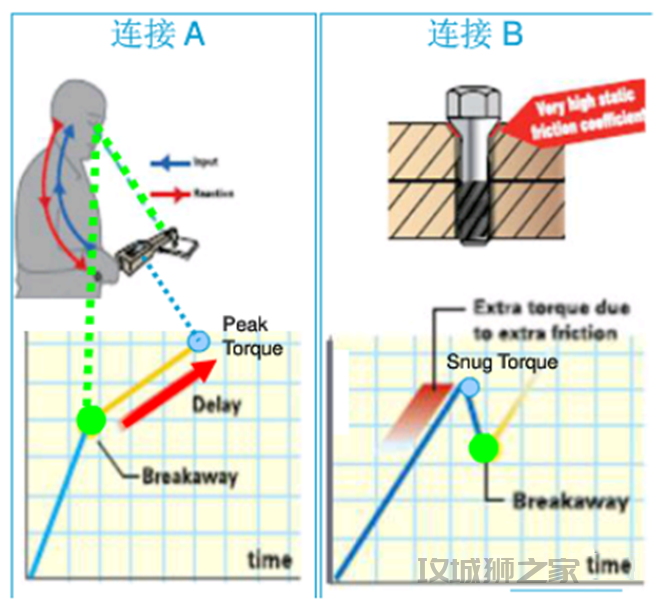

•方法6 瞬时松动法

影响因素举例说明:

1、被装配件的表面粗糙度:材料的变形--局部嵌入

应对策略:尽量避免部件的表面粗糙度过大

2、弹性连接材料:尤其是塑料或密封件

应对策略:降低最终拧紧的速度

分步拧紧—如分步骤设置目

标扭矩60%--80%--100%

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法

3、过快的装配速度、不合理的装配动作

应对策略:

降低最终拧紧的速度分步拧紧—如分步骤设置目标扭矩60%--80%--100%

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法

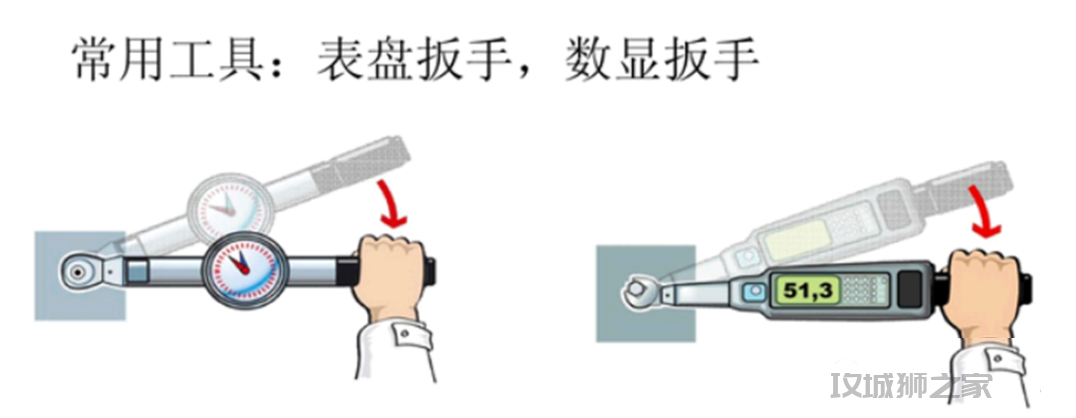

①选用合适的工具

②多轴同步拧紧

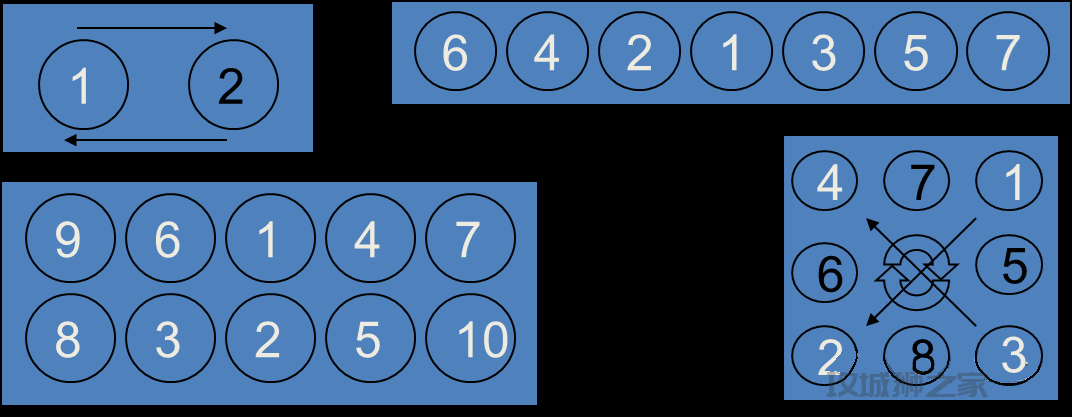

③拧紧的次序

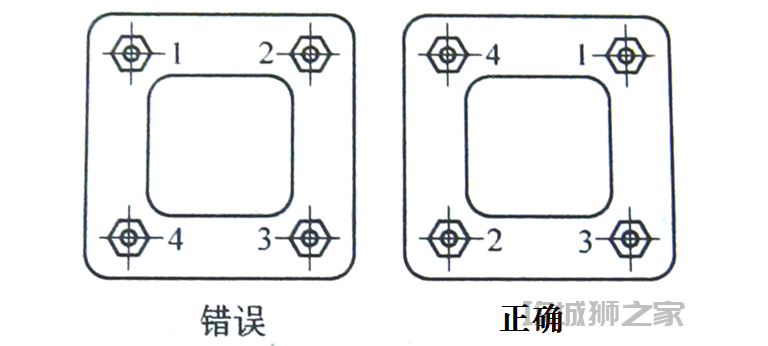

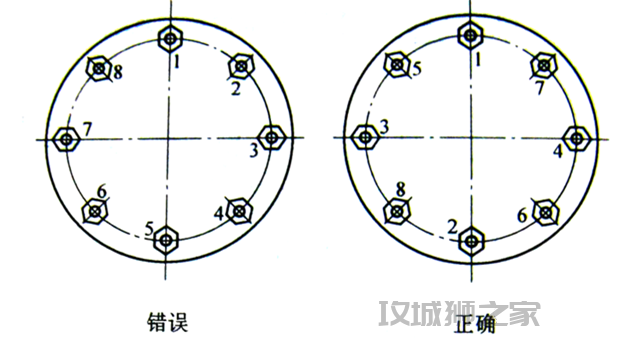

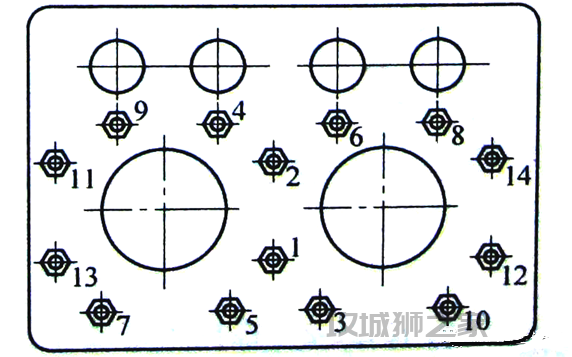

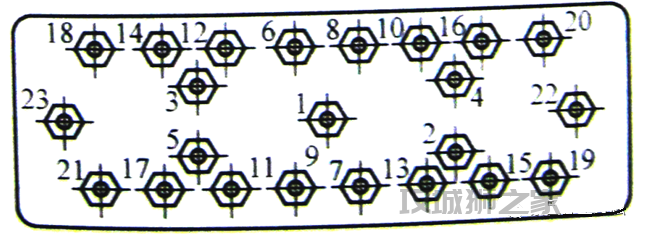

螺纹联接时紧固力和紧固顺序相当重要,如紧固力与紧固顺序配合不当,表面看起来螺纹其实都以紧固完成,实质上螺纹在经过震动、冲击和交变运动后,很快就会松动。所以在成组螺钉、螺母紧固时,一定按正确的紧固顺序逐次(一般两三次)拧紧螺母。一般第一次紧固力为25%,第二次紧固力为50%,第三次紧固力为100%。

下图为各种联接件的紧固顺序:

长条形零件:从中间开始向两边紧固,防止零件变形

对称零件:从对角开始紧固,如方形、圆形件

多孔零件的紧固:从中向四周对称发散进行

4、其他:如装配过程中的温度(复杂)

应对策略:

•避免不合理的摩擦

•避免热膨胀系数不同/相差过大

设计角度:

工艺角度: